hayabusa9はとてもバランスが良いので、何機も製作しています。

今回はhayabusa9.5

前回採用したデザインは飛行場でとても目立つので このデザインを踏襲します。

基本スペックは下表の通りでhayabusa9と同じです。

|

要素

|

スペック

|

||

|

翼面積

|

20dm^2 | ||

|

翼平面形

|

中央翼弦165ミリ | ||

|

翼型

|

AH84 mod |

||

|

翼面荷重

|

11.5dm^2 | ||

|

機体重量

|

230g程度 | ||

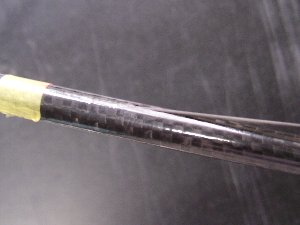

クレールさんのパイプが補強巻きの終点で折れてしまう事故が回発生しました。

以前はこのようなことはなかったので、 ロットの問題なのか、個体差なのか・・

とりあえず補強をしておくことにします。

|

補強は全長に渡って行う事にします。 クラフトるうむさんの60gカーボンクロス(まだ市販されていません)を使用。このカーボンは端部がほつれにくいのでこうした用途に最適です。 |

|

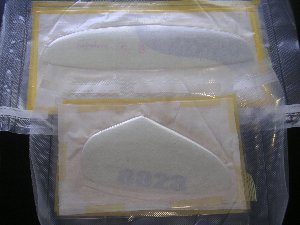

ゴミ袋に挟んで5052樹脂を塗ったあと、回数カードで樹脂を均等に馴染ませると共に余分な樹脂を掻き出します。 通常のカーボンクロスを使用する場合は、この写真のように樹脂を馴染ませたあと、ゴミ袋に挟んだままでカットするとホツレが少なく出来ます。 |

|

養生用のシートを切り出します。 0.1ミリのポリエチレンシートを使用。ポリエチレンはエポキシ樹脂をきれいに離型できます。フードセーバーの袋もポリエチレンです。 0.1ミリは業務用にしか流通していないのではなかなか手に入りにくいかもしれません。 |

|

養生用シートに転写します。 |

|

パイプに巻きつけて、テープで仮止め。 養生がし易いようにとC型にまく(重ならない)ようにしました。 |

|

梱包用のストレッチフィルムを巻いて養生。 |

|

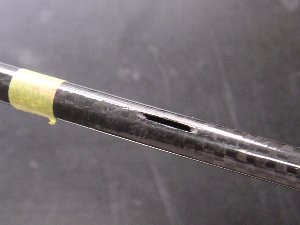

巾が狭い場合はこの方法でうまくいくのですが、今回は全長に渡っての補強ということで残念ながら失敗しました。 樹脂厚にムラができてしまいました。サンディングで均しましたがこんな状態。 この後樹脂塗り→サンディングを繰り返してなんとか平らにしました。 |

|

仕上げとしてパイプに5052樹脂を薄く塗ってから先に用いたのと同じ0.1ミリのポリエチレンシートを被せ、梱包用のストレッチフィルムで養生。なんとかリカバリーできました。 ※クリアスプレー仕上げすると楽なのですがピカピカにしたかったので5052樹脂で仕上げました。 最終重量は量り忘れましたが18〜19gでは無いかと思います。パイプの重心は後ろに移動してしまいました。 |

主翼前縁の処理が飛行性能に大きく影響することは言うまでもありません。

前縁の処理に工夫をしてみました。

|

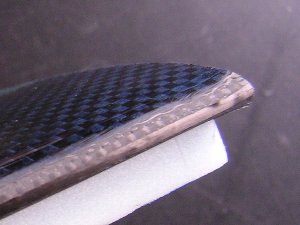

前縁をきれいに仕上げる為の前提はバギング時にきれいにしておくこと。具体的には、バックプレートとコアの平面型をきっちりと合せておきます。つまり削らなくて良くすることです。 それでも前縁にできるゴワゴワ部分は#320→#600できれいに丸めてやります(左写真) |

|

前縁仕上げの為に再バギングをします。再バギングの養生ベッドを作る為にネガティブコア(下)の前縁部分を15〜20ミリ程度カットします。 |

|

ネガティブコア(下)を用いた養生ベッドに両面テープで貼り付けます。両面テープは物によっては剥がれなくなる程くっついてしまう可能性がありますので加減をしてください。(ほんの少しでOKです) 後縁部分はマスキングテープなのでしっかりと固定します。 写真に写っているピンホールをつぶすのが今回の作業です。 |

|

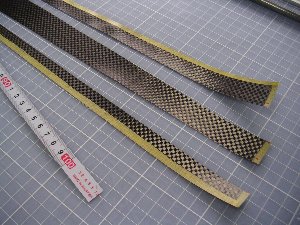

今回、前縁部に塗る樹脂を含ませる為に毎度お世話になります・・クラフトるうむさんの60gカーボンクロスを解いて使用。写真のようにテープ状になっています。(以下カーボンテープと表現します) カーボンロービングだとほつれて ササくれて悲惨な結果となりますが、こいつは使えます。 このクロス、2011年8月現在、市販されていません。クラフトるうむさん、事情により暫く休業されるようですが、このクロスだけは何とか流通頂ける様になんとか交渉しようと思います。 |

|

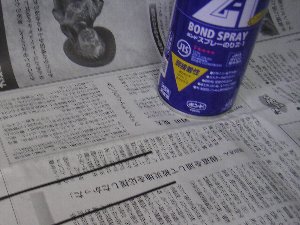

カーボンクロスを解いたカーボンテープに55(Z-1)のりを吹き付けます。 |

|

前縁に貼り付けます。写真はカーボンテープが少し下にずれてしまってます。 後から思ったのですが、前縁がきれいに仕上がっていればカーボンテープは無くても良いかも知れません。 ただ、樹脂が広範囲に広がってしまう可能性もありますのでやってみないとわかりません。 |

|

5052樹脂を塗ります。スポンジ筆を用いてポンポンと押さえて樹脂をおきます。 ゴシゴシするとカーボンテープがほつれてしまいますので優しく作業します。 |

|

養生ベッドごとフードセーバーのバッグに入れて再バギングします。バッグに入れる再に何ヶ所か樹脂がバッグについてしまいました。写真で色が黒っぽくなっているところがそれです。硬化すると目立たなくなりました。 抜気の際に前縁部を手でなぞってシワなく巻き込むようにします。 |

|

前縁がピカピカになりました。 |

|

最近、師匠がアラミドで尾翼を作られているので、それに習ってアラミドで製作することにしました。 前縁部を密着させる為に前縁部分は指(爪)でナゾってエッジをだすようにしました。 爪を立てるとコアが凹んでしまいますので慎重に。 |

|

硬化後の写真。 水平尾翼はカラー和紙。垂直尾翼の8823は無地の和紙に8823をプリンターで印刷したものをオーバーレイしました。 |

|

|

アラミドの耳は硬化後にハサミでカットします。 前縁は#320程度で荒削りした後、#600〜800で磨くと毛羽立たず、きれいに仕上がります。 (アラミドがきれいに巻き込まれているのが前提です) |

|

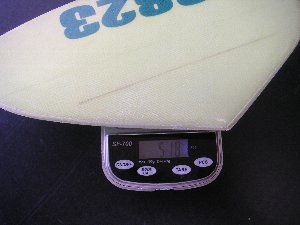

水平尾翼6.7g 書き漏れていましたが、アラミドを使用するメリットは |

|

垂直尾翼5.2g 水平と合せて11.9g。 僕の場合、尾翼にバラストを積むこともしばしばなので12g以内であれば上出来です。 |

|

エレベーター/ラダーのリンケージ。 クラフトるうむ外径1.0ミリ内径0.5ミリのカーボンパイプと0.4ミリステンレス伸直線の組合せ。 カーボンパイプはブームの中に内装。写真のようにLEDライトで照らしながら、低粘度瞬間を数滴流し込んで全長に渡って固定します。 |

|

マスキングテープで水平尾翼の取付け位置をマークし、エレベーターリンケージの取り出し穴を明けます。

|

|

|

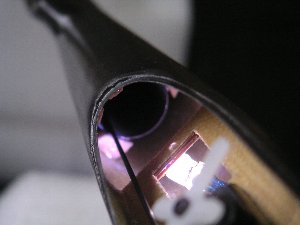

リンケージ用カーボンパイプは写真のように緩やかな角度で取り出せるようにします。 この上に水平尾翼の台座を載せて、台座内に内装するようにします。もちろん台座はこの部分を切り欠いて取り付けます。 尚、この部分のカーボンパイプがS字状になるとリンケージが渋くなります。取り出し部分はカーボンパイプをなるべく短くすることでS字を避けることができます。 上記を踏まえてパイプへの穴あけ位置を決めます。 |

|

テール側から写真を撮りました。 内視鏡写真のようですね。エレベーター用カーボンパイプの取り出し状況です。このカーブはなるべく”ゆるやかに”してやります。 |

|

接着時のトラブルでカーボンパイプが内部で曲がって接着されてしまいました (w_−; この段階に及んでの失敗は凹みます。 気を取り直して・・・やり直し。潔く取り替えることに。 一回り大きなカーボンパイプを差込む事で意外と簡単にバリバリと剥がれます。頑丈についている部分はアルミパイプを使用します。 |

サーボはエルロン:S3154x2、エレベーター:HS-3154、ラダーD47の構成。

S3154x2はツメをラップさせて省スペース化しています。

リンケージカーボンパイプ端部にはシュリンクチューブを被せて割れ防止。

バルサステーを シュリンクチューブ部分に接着するようにすれば

メンテナンス時にリンケージカーボンパイプを痛めることなく取り外せます。

BATT含む全備重量は225g 軽めに出来あがりました。

225gではありますが、主翼面積が20dm2なので翼面荷重は11.25g。

新入性に不足感はありません。

今回は左右アシンメトリーなデザイン

さらに尾翼をアラミド貼りにしたことで洗練されてきました。

ポッド、主翼台座はスムーズな空気の流れを意識したフォルム。

エルロンリンケージ。ホーンは0.5ミリのFRP板を使用しています。

フラッター対策としてエルロンヒンジは固めにし、デジタルサーボの十分なトルクで駆動させますが、

ホーンが負けてしまう事もありましたので立ち上がりの部分は2重貼りにするようにしています。

エレベーターホーン部分

このあと、台座−パイプ、台座-水平尾翼 の接合部はマイクログラス

で補強しています。ハードランチャーにより損傷するのは

この部分なので念入りに対策をしておきます。

ラダーリンケージ。

リンケージカーボンパイプ端部にはシュリンクチューブを被せて割れ防止。

0.5ミリFRP板でスロープを作っています。