■バギング(アラミド編)

一般的にはマイクログラス(ガラスクロス)で製作されることが多いですが、ここではアラミドを用いた

作り方を紹介します。

ちなみに、アラミドのメリットは

マイクログラスを使用する場合は、ヒンジ部分にアラミドをテープ状に貼り付ける必要がありますが、

オールアラミドであれば、その手間がありません。

それと、ハードランディングでも傷むことが少なく、長持ちします。ただ、若干重くなりますのでそれは覚悟の上で・・

|

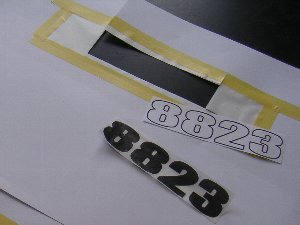

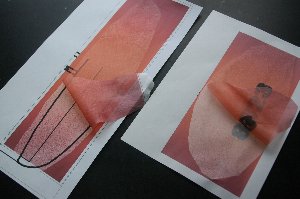

飛行性能とは関係ありませんが、デザイン上のワンポイント。トレードマークの”8823”をプリントした和紙をバギングプレートの上に載せ、エポキシ樹脂で貼り付けます。 |

||

|

トレードマークの”8823”を無地の和紙(江崎プライスパン)にインクジェットプリンターでプリント。 |

||

|

アラミドクロスを載せてエポキシ樹脂を塗った後にローラーでクロスをつぶします。 アラミドクロスはトリミングせずにこのままの状態でバギングします。 アラミドは捻れ剛性を確保する為にバイアス(45度)に使用します。 前縁部の仕上げ加工がし易いように予めコアの前縁部には十分に5052樹脂を塗っておきます。 |

||

|

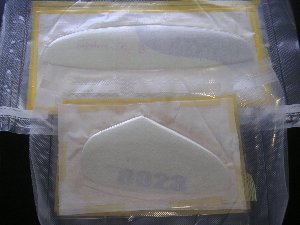

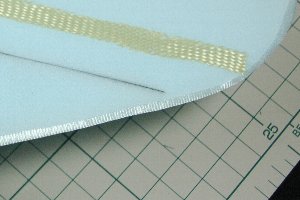

コアにセットした後、リリースシートに挟み込みます。 リリースシートはポリエチレンシートにリードクッキングペーパーを貼り付けたものです。 ポリエチレンシート側を内側にします。リードクッキングペーパーは真空引きを助ける為。 |

||

|

尾翼のバギングはフードセーバーを使用しています。(真空ポンプは音がうるさいので) 前縁部を密着させる為に前縁部分は指(爪)でナゾってエッジをだすようにします。 爪を立てるとコアが凹んでしまいますので慎重に。 |

||

|

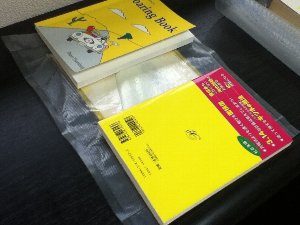

フードセーバーパックは放っておくとカールしてしまい、尾翼がねじれてしまいます。 硬化までの間、本を載せて養生します。 これにより翼型が崩れてしまうので、ネガコアを敷いて養生するなどのの対応が必要と思っています。 |

||

|

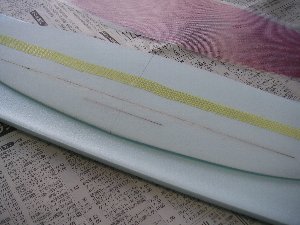

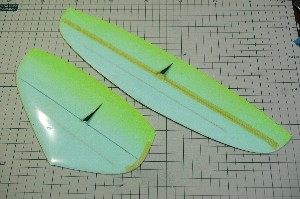

バギング完了。 カーボンスパーは厚さ0.15ミリのカーボンキュアシートを使用。キュアシートはバギング時に同時に樹脂を塗って挿入します。 垂直:L=130ミリ1本 |

||

|

アラミドの耳は硬化後にハサミでカットします。 前縁は#320程度で荒削りした後、#600〜800で磨くと毛羽立たず、きれいに仕上がります。 (アラミドがきれいに巻き込まれているのが前提です) ※アラミドは#600〜800のペーパーを使えば毛羽立つ事がありません。 |

||

|

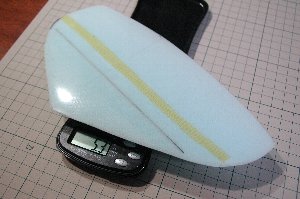

12.77g。 尾翼の大きさによって変わりますので、参考まで。 (小さいと軽く、大きいと重くなります) |

||

|

コア後縁の削り出し

|

|||

|

後縁を削る際、力が入りすぎて欠けてしまった経験は誰にでもあると思います。 そんな予感がする時、マスキングテープ(粘着力が弱いもの)を貼って削ることで欠けを防げます。 |

||

アラミド+転写方式の垂直尾翼の例をもう一つ。

|

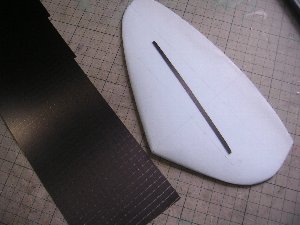

スパー補強。 スパーは0.15ミリカーボンキュアシートから切り出します。長さは130ミリ。 コアにカッターを入れてスパー差込む切れ目を入れます。(切れ目は貫通させます) |

||

|

スパーに5052樹脂を塗って差し込みます。樹脂を塗り過ぎると重くなるので注意!樹脂はコア側には塗らず、スパーのみに塗るだけでOKです。

|

||

|

コアへも樹脂を塗ります。 塗布場所は、前縁・スパー部・ホーン部・ブーム接合部・ヒンジライン・後縁。 コアに塗る樹脂もうっかりすると重量増の原因になりますので出来るだけ薄く・・が基本です。 尚、前縁部だけは十分に樹脂を塗った方が、トリミング時に削り易いです。 |

||

|

バギングプレートにMr,HOBBYのアクリルスプレーで着色しておきます。 |

||

|

アラミドクロスをセットして、エポキシ(5052)樹脂をスポンジで載せていきます。 ローラーを使うと楽なのですが、ローラー代とローラーが吸う余分な樹脂がもったいないのでこの方法をとっています。(面倒ですけど・・・・) |

||

|

エポキシ(5052)樹脂を載せ終わったら、ローラーでアラミド繊維をつぶします。 この際、ローラーに付くエポキシ(5052)樹脂をティッシュで拭き取りながら作業すると余分な樹脂がとれて作業し易くなります。 |

||

|

繊維をつぶし終わったらトイレットペーパーの上からローラーで押さえて余分な樹脂を吸い取ります。 樹脂が多すぎると重くなりますし、吸い取りすぎると密着しなくなりますし、加減が難しいところです。 目安としては、粘着感がギリギリ残る程度。 |

||

|

樹脂塗布作業が完了したら、バギングプレートでコアを挟み込みんでリリースフィルムに入れます。 この時、重要なのはコアの前縁とバギングプレートの前縁をピッタリあわせる事。根気良く合わせましょう。コアを整形する時点でコアとバギングプレートの前縁ラインをピッタリあわせておくのがコツです。 |

||

|

フードセーバーを使用してバギング。

|

||

|

完成重量5.89g。アラミド転写仕様としては上出来です。前縁/後縁をトリミングします。

|

||

|

トリミングが終わったらヒンジカット。 右投げ用の機体の場合、右面にカットを入れ、左面をヒンジとします。左面をヒンジとすることによってホーンの出っ張りを少なく押さえます。 カッターで1本だけ切れ目を入れるシングルカット(Vカットレス)ヒンジ。裏面のクロスまで切ってしまわないように注意。 |

||

|

|

シングルカット(Vカットレス)ヒンジは左のイラストのような工程でカットします。 |

||

|

1本目のカットを入れた後、エレベーターを180度折り曲げてアラミドスキンに沿って3ミリ程度のカットを入れます。 |

||

|

続いて反対側からカットを入れてコアを掘り出します。 断面が三角形のスタイロ削りカスがでてきます。 |

||

|

動翼側のエッジをヘラで潰して完了。 |

||

|

ホーンは右面。 リンケージロッドはプッシュ側よりプル側の方が変形が少ないであろうということで、ランチ時にラダーにかかる風圧がプル側にかかるようにします。 |

||

|

続いてテールパイプ接合加工。以前は”合い欠き”にしていましたが、最近は写真のように尾翼側を切り欠くだけにしています。 接合する部分をパイプ直径より少し小さく切り取ります。(パイプの直径でカットしてはダメですよ!) 奥行き方向はスパーの手前まで。スパーをカットしてしまうと強度が極端に落ちますので注意。管理人はデルタ型の形状を採用していますので長手方向の寸法は45ミリ。 |

||

|

切り取った断面をカッターとペーパーでU字型に掘り込んで、パイプの外径カーブにあわせます。 この加工がうまくできればパイプエンドにピタッとはまりますので、接着剤硬化を待つ際、仮固定も不要。 パイプ側の接着面をペーパーで軽く荒してからエポキシ系接着剤を塗った後に差込んで硬化を待ちます。 |

||

|

接着剤が硬化したら、パイプと垂直尾翼の継ぎ目にエポキシ系接着剤をフィレット状に塗布して完了。 前述のとおり45ミリの接着面がありますので、ハードランチでもここが壊れた事はありません。 |

||

順番が逆になりましたがマイクログラス(ガラスクロス)での作り方です。

|

写真は転写法。バギングプレートに予めラッカースプレーで着色してあります。 マイクログラスはバギングプレートより少し大きめにカットしたものをセット。 樹脂を塗ったあとにプレートからはみ出したクロスをプレートに沿ってトリミングします。 |

||

|

前縁部は一般的にはこのようにマイクログラスを55スプレーでテープ状に貼ります。 写真は少し巾が狭すぎます。これだと、樹脂を塗ると跳ねてしまいます・・・ |

||

|

|

左図のように前縁部を少し多きめにしておくことで前縁のテープを省略する方法もあります。 この際、バギングプレートはコアの平面形(前縁)にぴったり合わせておくのがポイント。 前縁のテープを省略しているのでこれは必須条件。少し技術が必要です・・ |

||

|

水平尾翼のヒンジラインには巾12〜15mmのアラミドを55スプレーで貼り付けておきます。 補強には0.3x3ミリのカーボンスパー70ミリ+240ミリの2本 を使用。 予めエポキシ接着剤で接着しておきます。0.3x3ミリを使用するとギャップが生じるので軽量パテで埋めます。 |

||

|

垂直尾翼も同様にします。 補強には0.15mmのキュアシート130ミリ。 0.15mmキュアシートはパテ埋めする必要はありません。 |

||

|

スキッドとしてカーボンプレートを仕込んでおきます。 スキッドの回りはアラミドで補強。 |

||

|

前縁の研磨は#600程度のペーパーで丁寧に行います。 特に前縁テープを省略する場合はトリミング時の前縁処理には細心の注意が必要です。 研磨を失敗すると、コアだけが削れてしまい悲惨な結果となります。 |

||

|

オーバーレイ作業の補足説明

|

|||

|

エポキシ樹脂をマイクログラスに塗る作業。 ローラーを使うのがもったいないのでスポンジで樹脂を載せています。 擦ると、繊維がよじれるのでポンポンと押さえるように樹脂を載せます。 |

||

|

載せたエポキシ樹脂から余分な分をプリペイドカードでかきとります。 ティッシュなどで吸い取りすぎると密着不良の可能性があります。 プリペイドカードでかきとる分にはマイクログラスの厚み分だけ樹脂が残りますので、マイクログラスの厚み以上の樹脂は全てかきとってOKです。 クロスがよじれないように注意しながら作業します。 |

||

|

バギングプレートをガイドに余分なクロスをトリミング(カット)します。 |

||

|

コア側にも、前縁・後縁・ヒンジ部分・補強部分にエポキシ樹脂を塗ります。多すぎると重量が増えます。 クロス側にも樹脂が載っていますので、コア側は樹脂を馴染まる(専門用語では”濡れ”といいます)程度でOKです。 この後、クロスの載ったバギングプレートをセットしてバキュームをかけます。 |

||

マイクログラス貼りの場合は、スタイロフォームの色が青いせいで、仕上がりも青くなります。

飛行性能には全く関係ないですけど、管理人はどうも色が気に入らない。

カラーコーディネートの上で、アラミド貼りの主翼との相性がいまひとつなのです。

これまで、色々な着色方法を試してきました。

どの方法をとっても0.5g〜1gは重くなりますので、その覚悟が必要です。

転写方式と カラー和紙貼り方式は表面が平滑になるので

摩擦抵抗が減って性能向上にも寄与すると考えています。

|

マイクログラス貼りで製作すると通常はこのような仕上がりになります。

|

||

|

<コアに着色> 直貼り前にコアにスプレーで着色。スプレーがコアを侵すこことがあるので、テストしてから使用してください。 コアの表面はザラザラなので、うっかりしていると結構たくさん吹き付けてしまい、重くなっていしますので要注意。 |

||

|

|||

|

<転写> バギングバックプレートにアクリルスプレーで着色。 直貼りすればバックプレートの塗料が転写されてきれいな鏡面仕上げに仕上なります。 |

||

|

|||

|

<シルクにプリンタ着色> 江崎シルクにプリンターで着色します。この方法は重量増無く着色でき、かつデザインの巾が広がる画期的方法・・・でしたが、雨や湿気で強度が低下することが分かり、最近は使用していません。 |

||

|

|||

|

<完成後着色> 完成後にアクリルスプレーで着色。。スプレーがコアを侵すこことがあるので、テストしてから使用してください。塗り分けすると段差ができるので、通常は写真のようにグラデーション塗装します。 |

||

|

<カラー和紙貼り> マイクログラスやアラミド直貼りの際にさらにカラー和紙をオーバーレイします。(和紙だけでは強度不足)。全面に貼ると相当重くなるので、部分貼り。 |

||

|

0.5ミリx3ミリ カーボンスパーによる補強

|

|||

|

通常は厚さ0.15ミリのカーボンキュアシートをスパーとして補強しますが、左の写真は厚さ0.5ミリx3ミリのカーボンスパーで補強した例です。 厚みがあるので予めペーパーでコアの溝を広げてエポキシ接着剤を塗って割り込ませます。 |

||

|

カーボンスパーの巾(高さ)が3ミリのなで、かなりのギャップが出来ます。 エポキシ接着剤が固まったら、軽量パテでギャップを埋めます。 軽量パテによる重量増が殆どありません。 予め仕込むのが面倒なので最近はこの方法は採用していません。 |

||

|

コアは溶剤に弱いです。 塗料が付いたのでアセトンでふき取ろうとしたらこうなりました。 気をつけましょう。 |

||

|

マイクログラスを扱う際に、静電気に悩まされることがあると思います。 そんな時は”エレガード”。 スーパーで買うとき、なんか恥ずかしいですけどね。 |

||