■PODの制作

hayabusaで採用しているPODの製作方法を紹介します。

■PODの雄型

雄型はバルサから削り出します。勿論、硬い木材から削り出した方が傷もつきにくいのですが削り出しが大変なのでバルサを使用。

削り出した後はサーフェサー#500で表面を平滑にします。

写真の雄型は相当数のポッドを制作しましたので少々くたびれてきています。

右は4サーボ用、右は2サーボ用

離型の下処理として、雄型にワックスを塗ります。

ワックスは東急ハンズで購入しています。

続いてPVAを塗ります。PVAはワックスで弾かれますのでドライヤーで乾かしながら塗り込みます。

PVAは洗濯のりの成分と同じですので洗濯のりで代用できると思います。しかし、最近は洗濯のりというものを売っているのか?

このPVA、買ったばかりだとWAXで弾いてしまって結構塗りにくいです。写真のボトルは10年近く前に買ったもので、水分が抜けて、いい具合に濃縮されていて塗りやすくなりました。

■クロス

PODはアンテナを内装する必要があるので、カーボンを使用せずにアラミドで制作します。

軽量化と剛性確保のバランスを考慮して、下記の3層構成にしています。

<1層目>

アラミドクロス1.7oz (ない場合は1.0oz2層でも代用できます)

<2層目>

ガラスクロス100g/m2+57g/m2(スプレーのり55で予め積層しておきます)

<3層目>

ガラスクロス20g/m2

これは、強度とは関係なく、主に樹脂を塗ったときに2層目が浮いてくるのを抑える為。

1層目:アラミドクロス1.7oz

写真のように、クリアファイルなどでクロス切り出し用のテンプレートを作っておくと便利です。2センチ程度重なるように型取りします。

1.7ozがない場合は1.0ozアラミド1.0oz2層でも代用できます。スプレーのり55で予め2層に積層することにより、取り扱いが楽になります。

スプレーのり55を1.7ozアラミドに吹き付けて雄型に巻きつけます。シワにならないように注意深く伸ばしながら貼り付けます。

2層目:ガラスクロス100g/m2+57g/m2

ガラスクロス100g/m2と57g/m2をスプレーのり55で予め積層しておきます。

ガラスクロス100g/m2は単独で用いると端部がほつれやすいですが、積層することにより取り扱いが楽になります。

ガラスクロス100g/m2はかなり反発が強いですので端部(周囲部)はスプレーのり77を吹き付けつと納まりが良くなります。

1層目の合わせ目の逆側から貼り付けます。シワにならないように注意深く伸ばしながら貼り付けます。

3層目:ガラスクロス20g/m2

3層目は強度材というよりは、2層目のほつれ止めの役目が大きいです。

2層目のガラスクロスは反発が強く、3層目はエポキシ樹脂を塗った時点で浮いてしまうのを抑える役割があります。

1層目、2層目同様にスプレーのり55で貼り付けます。薄いガラスクロスは貼り付け時にシワになりやすいので、丁寧に貼り付けます。

薄いので貼り付け時にシワになりやすいので注意深く張ります。でも少しくらいのシワはOKです。

表面を平滑に仕上げる為にいろいろな方法がありますが、シュリンクチューブを用いる方法は離型後のサンディングが楽です。

私は予めシュリンクさせて型をとったものを何度も再利用していますが、樹脂作業の後にその都度シュリンクさせても良いでしょう。しかし、シュリンクさせる際の熱で樹脂がどうなるかわかりません。

予め型をとる場合は、雄型だけの状態でシュリンクチューブの型を取ると一回り小さく出来上がりますので注意してください。

電気用のシュリンクチューブに代えて竹ざお用のシュリンクチューブも使えると思いますが、これも今では売っていないかもしれません。

その他には

・クリアファイルを短冊状に切って添える

・ストレッチフィルムを留意深く巻く

などの方法があります。

ホビキンのTurnigyシュリンクチューブ幅60mm。

折りたたんだ状態で60mmです。サイズがわからず何種類も買いました。

樹脂の塗布が終わりました。

写真は雄型にボルトが付いていますが、雄型には埋め込みナットをつけてボルトが脱着できるようにしています。

予め型をとっておいたシュリンクチューブを巻きつけます。

写真の白い筋は反射光で光っているのではなく、最終的にどうしてもできてしまう「口開き」の写真をとったものです。

シュリンクチューブを用いても、ノーズの先端部分まではカバーすることはできません。

「口開き」の部分は圧力不足でクロスが浮いてしまうので、浮き上がりを抑えるために薄い離型素材:たとえばクリアファイルや厚手のポリエチレン袋を短冊状にカットしたものをを予め挟み込んでおいて写真のように上からスポンジで押さえます。

私のPOD形状は両サイドにRが少なく平面に近いので、浮きえお抑えるために両サイドにもスポンジを当てます

ストレッチフィルムで圧締します。

ストレッチフィルム

きつく締めすぎると締めムラができて表面に凸凹ができますので、締め過ぎないように加減が必要です。

硬化したら取り出します。

ハッチ部分をカットした後に、「背割り」のカッターをいれて写真のようにして取り出します。

写真のようにして取り出します。

取り出した後、PVAを水洗いして流しとって完成。

おおむね12〜14gで仕上げています。

アラミドクロス1.7ozのパッチで内側から補強します。

開口部の四隅に貼ります。経験的に開口部の四隅に応力集中して壊れやすいです。

パッチは写真の赤枠の部分(反対側も)

PODは後でつけるサーボベッドで強度を確保します。サーボベッドが欠損する部分も補強します。(サーボベッドの位置は跡ででてくる写真を参照ください)

パイロンの加工

詳細は省略します。悪しからずです。

パイロンの取り付け完了。

次にPODを15分エポキシ接着剤で接着します。

接着しろを確保する為に、カーボンロービングをルーズに巻きつけます。

接着完了。

完成写真

サーボベッドは1.5mmの航空ベニアから切り出します。経験的に1mmでは強度不足、2mmでは過剰です。

超音波カッターがあるととても便利ですね。カッターのみで手切りしても良いですが、結構たいへんです。

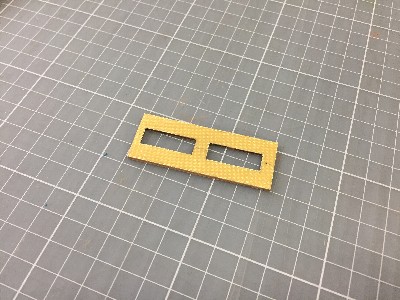

最近は翼内サーボ仕様の期待が多いので2サーボ仕様です。

ビス部分は1.5mmの航空ベニアでは厚み不足ですのでビスの部分のみ補強を入れます。

補強の為にアラミドクロスを瞬間接着剤で貼り付けます。

アラミドは接着剤が染み込めば、カッターで簡単にカットできます。

サーボベッドに一旦はサーボをセットした状態で位置決めした後に固定します。

エポキシ接着剤よりも瞬間接着剤の方が、衝撃に強く、耐久性も高いです。尚、サーボベッドはPODの強度剤としても機能します。

瞬間接着剤はフィレット状になるまでたっぷりと流し込んで固めます。

ハッチをつける為の内枠を制作します。

本来は内枠専用の型をつくればよいのですがPODの雄型で兼用します。

最初に離型用のストレッチフィルムをPOD雄型シワを作らないように伸ばしながら注意深く貼り付けます。

内枠となるガラスクロスをスプレーのり55を吹き付けて貼り付けます。

この後、エポキシ樹脂5052を塗布した上から再度ストレッチフィルムで抑えます。

ガラスクロスは200g/m2のガラスクロスに、ほつれ止めとして20g程度のガラスクロスを貼り付けています。

樹脂硬化後に離型した状態。

PODはラッカーパテで表面を整えた後にサーフェサー#500で下地処理します。

内枠の外形をカット

次に、内形をカット。

内形は少し小さめに粗カットしておいて後で削ります。

内枠を瞬間接着剤で接着した後、内形をサンドペーパーで整えます。

■完成

塗装完了

パイロン部分

最新の機体ではパイロンの高さはミニマムにしています。