丂

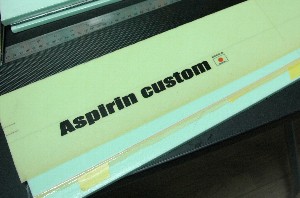

Aspirin custom 偺惢嶌

乮2009.5乯

偮偯偒

丂

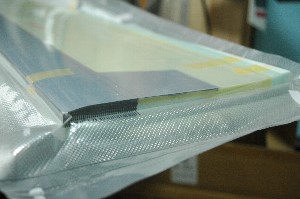

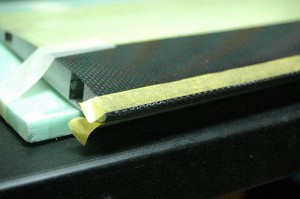

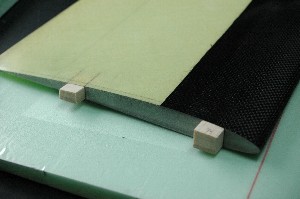

億僢僪偼慜嶌偺宆傪巊梡丅慜嶌偺億僢僪偼嶌傝捈偟偨峛斻偑偁偭偰丄D47僒乕儃倶4屄偺搵嵹偵僕儍僗僩偵僒僀僘偵巇忋偑傝傑偡丅

僽儖乕儚僢僋僗倶2夞仺PVA揾晍傪峴偄傑偡丅

徴寕帪偵僋儔僢僋偑擖傝堈偄奐岥晹偺慜屻偵曗嫮梡偺傾儔儈僪傪愭揬傝偟傑偡丅乮抜嵎偑弌傞偺偱杮棃偼屻揬傝偺曽偑椙偄偱偡丅崱夞偼庤敳偒偱偡乯

2.4GH倸巇條丅1.0oz傾儔儈僪亄100倗僌儔僗亄100倗僌儔僗偺3憌愊憌

77僗僾儗乕偱傪悂偒丄僋儘僗偑僔儚傗偨傞傒偑側偄傛偆偵挌擩偵姫偒偮偗傑偡丅

庽帀傪偨偭傉傝偲揾偭偨偁偲丄僑儈梡偺億儕戃傪抁嶜忬偵愗偭偨傕偺傪姫偒偮偗偨偁偲丄價僯乕儖僥乕僾偱偖傞偖傞姫偒偵偟傑偡丅

僼乕僪僙乕僶乕偵擖傟偰僶僉儏乕儉偟偰傒傑偟偨偑3師尦嬋柺偑偒偮偄偺偱僶僢僌偑僔儚僔儚偵傝傑偟偨丅僔儚偑丄巇忋偑傝偵埆塭嬁傪媦傏偡偩傠偆偲敾抐偟丄僶僢僌偐傜庢傝弌偟偰價僯乕儖僥乕僾偵曄峏丅

僶僢僌偱僶僉儏乕儉偡傞偺偱偁傟偽丄慜夞偺傛偆偵僋儕傾僼僅儖僟偱僇僶乕偡傞昁梫偑偁傝傑偡丅

價僯乕儖僥乕僾偺怓偑堘偆偺偼丄扨偵梋偭偰偄偨敿抂傪巊偄壥偨偟偨偐傜偱偡丅

巜偵晅偐側偔側傞帪娫傪尒寁傜偭偰梴惗傪奜偟丄僴僢僠偺僇僢僩偲攚妱傝傪擖傟偰偍偒傑偡丅攚妱傝偼僲乕僘懁偼3僙儞僠傎偳丄僥乕儖懁偼慡挿僇僢僩偟傑偡丅

崱夞偼拫娫偺嵟崅婥壏25亷丅栭娫偼20搙埲壓偵側偰偄傞偱偟傚偆丅偙偺娐嫬壓偱梉曽巇崬傫偱丄梻挬乮12帪娫屻乯偵僇僢僩傪擖傟傑偟偨丅

僇僢僩屻偝傜偵12帪娫偍偄偰棧宆偟傑偡丅僷儕偭偲奜傟傑偡丅

巇忋偑傝偱偡偑丄價僯乕儖僥乕僾偺廳偹偺晹暘偑傊偙傫偱偟傑偄傑偟偨丅僒儞僨傿儞僌偟偰傕偛棗偺偲偍傝丅慡懱偵撌墯偵側偭偰偟傑偟傑偟偨丅

僄億僉僔庽帀傪昞柺偵揾傞偙偲偱墯撌傪妸傜偐偵偟傑偡丅

崱夞偼墯撌偑寖偟偐偭偨偺偱丄庽帀揾傝仺僒儞僨傿儞僌仺庽帀揾傝仺僒儞僨傿儞僌偲2岺掱峴偄傑偟偨丅

偱傕丄寢嬊儔僢僇乕僷僥偺偍悽榖偵側傝傑偟偨丅

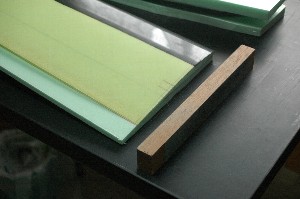

幨恀偼僽乕儉偵庢晅偗屻偺幨恀丅愙崌晹乮攚拞偺晹暘乯偼僇乕儃儞偱曗嫮偟偰偄傑偡丅

億僢僪撪偵偼墶G偵懳偡傞曗嫮偺堊偵僇乕儃儞僗僷乕傪揬傝晅偗偰偄傑偡丅

Clair乮僋儗乕儖乯偝傫傛傝僥乕儖僷僀僾偑撏偒傑偟偨丅Clair偝傫偺HP婰帠

http://www.clair.jp/sal/modules/minidiary/detail.php?bid=76

廬棃巊梡偟偰偄偨Mojo梡僷僀僾偲偺斾妑偱偡丅

亙嵍丗Mojo亜

挿偝丗900mm丄宎丗8.0mm亅18.0mm丄廳検丗14.5g乮幚應 14.67倗乯

亙塃丗Clair亜

挿偝丗900mm丄宎丗8.0mm亅17.0mm丄廳検丗15g慜屻乮幚應 15.39倗乯

Clair偝傫偺僷僀僾偼懢偄曽偐傜380mm曗嫮偝傟偰偄傑偡丅偦偺堊丄懢偄懁偺擏岤偑庒姳岤偄偱偡丅Mojo僷僀僾傕Clair僷僀僾傕R/C

web shop kb偝傫偱斕攧偝傟偰偄傑偡丅

嵍偺幨恀偼曗嫮偺廔揰丅

忋婰偵傛傝廳怱埵抲偑Mojo梡僷僀僾偵斾傋偰栺50儈儕慜丅

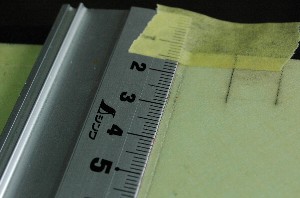

仸幨恀偺墿怓偄僥乕僾偑僷僀僾偺廳怱埵抲偱偡丅乮庤慜偑Clair僷僀僾乯

媡偵摨偠埵抲偵廳怱傪懙偊傞條偵廳傝傪揬偭偰傒傑偟偨丅

Mojo梡僷僀僾偺懢偄懁偵1.7倗偺廳傝傪揬傞帠偱廳怱偑摨偠偵側傝傑偟偨丅乮墱偑偑Mojo梡僷僀僾乯

嫽枴杮埵偱偨傢傒偺僥僗僩傪偟偰傒傑偟偨丅

懢偄懁傪僥乕僽儖偵屌掕偟丄750儈儕帩偪弌偟偰丄900倗偺廳傝傪傇傜壓偘偰傒傑偟偨丅

墱丗Clair丒丒丒丒 偨傢傒丗62儈儕

庤慜丗Mojo丒丒 偨傢傒丗73儈儕

Clai偝傫r偺僷僀僾偺曽偑嫮搙偑崅偄偱偡乮偨傢傒偱斾妑偡傞偲17亾乯

偪側傒偵丄偨傢傒偺岞幃偼兟亖PL^3/3EI 偱偡丅P丄L丄E偼摨堦偱偡偺偱I乮抐柺2師儌乕儊儞僩乯偺斾棪偑62丗73偮傑傝1丗1.17偲偄偆偙偲偵側傝傑偡丅

庡梼偺僐傾僇僢僩偼O岺朳偝傫偵偍婅偄偟傑偟偨丅

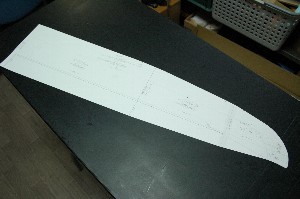

Aspilin偺庡梼柺愊偼21.99倓倣2丅崱夞偼21倓倣2掱搙偺柺愊傪僞乕僎僢僩偲偟偰偄傑偡偺偱僆儕僕僫儖偺暯柺宆傪慡懱傪5儈儕弅傔偨傕偺傪拲暥偟傑偟偨丅偪側傒偵梼宆偼AH84儀乕僗偱偡丅

幨恀偼O岺朳偝傫偺帺嶌CNC擬慄僇僢僩儅僔儞偱偡丅乮椆彸傪捀偄偰宖嵹偟傑偟偨乯

僐傾僇僢僩偺拲暥懳墳傪偝傟偰偄傑偡丅巜掕梼宆乛巜掕暯柺宆偱偺僐傾僇僢僩偑壜擻偱偡丅CNC僇僢僩僐傾傪擖庤偝傟偨偄曽偼壓婰傑偱栤崌偣偟偰偔偩偝偄丅

O岺朳偝傫儊儖傾僪丗kamechan900@hera.eonet.ne.jp

庡梼暯柺宆偺宆巻丅

懭墌梼乮偭傐偄乯偱偡偹 d(佨o佨)b

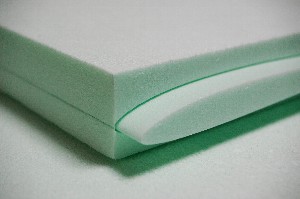

僐傾偼姅幃夛幮JSP偺~儔僼僅乕儉艃J僢僩偟偰捀偒傑偟偨丅偨傑偨傑O岺朳偝傫偑巊偭偰傒傑偣傫偐丠偲偄偆偙偲偱偟偨偺偱丅

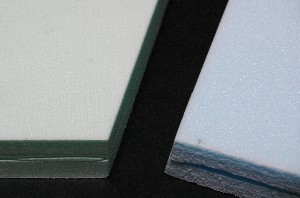

嵍丗儈儔僼僅乕儉乮噴JSP乯丄塃丗僗僞僀儘僼僅乕儉乮僟僂壔岺乯

偪側傒偵丄僗僞僀儘僼僅乕儉偵斾傋偰庒姳乮10亾掱搙乯廳偄偲偺偙偲偱偡丅怓偑儔僀儉僌儕乕儞側偺偑偄偄姶偠丅

旤偟偄慜墢偺僇僢僩丅堦昅彂偒偺CNC儅僔儞偩偐傜偙偦側偣傞媄偱偡丅

曅柺偢偮擬慄僇僢僩偡傞曽朄偱偼慜墢偺嵞尰偑擄偟偄偱偡丅

梼抂傪惉宍丅戝偒偔峣傝崬傫偱偄傑偡丅

儁僌傑傢傝偺嫮搙偑晄埨側偺偱僋儘僗揬傝帪偵丄曗嫮傪壛偊傞偙偲偵偟傑偡丅

惉宍屻丄僐傾偺廳検22.7倗丅

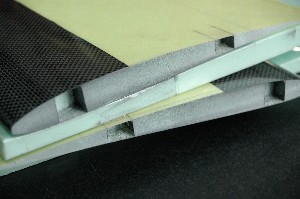

僱僈僥傿僽僐傾偱儀僢僪傪嶌傝傑偡丅

慜墢傪姫偒崬傓堊偵僱僈僥傿僽僐傾偺慜墢懁傪5儈儕掱搙僇僢僩

僇僢僩偡傞慜偵丄屻墢偺晹暘偵儔僀儞傪擖傟偰偍偒傑偡丅慜墢晹傪僇僢僩偟偨偁偲丄僐傾傪嵹偣傞嵺丄偙偺儔僀儞偑栚報偲側傝傑偡丅

彯丄屻墢偺儔僀儞偼僥乕僾偺忋偐傜擖傟傞偲丄庡梼偵燌傒弌偟傑偡偺偱僥乕僾傪揬傞慜偵擖傟偰偍偒傑偡丅乮慜夞偼幐攕偟傑偟偨乯

僱僈僥傿僽僐傾偺屻墢丄慜墢丄椉抂晹偵PP僥乕僾傪揬偭偰丄弨旛姰椆丅

崱夞偼R/C web shop kb偝傫偐傜敪攧偝傟偨

0.8oz偺傾儔儈僪僋儘僗傪巊梡偟傑偡丅

嵍偑廬棃偺1.0oz乮35g/m2乯塃偑0.8oz乮28g/m2乯

0.8oz偺傾儔儈僪僋儘僗偼擰傝巺偵側偭偰偄偰丄偪傚偆偳僈乕僛偺傛偆側姶偠偱偡丅偙傟偩偗尒傞偲埨暔偺晍愗傟偱偡偹丅1噓偁偨傝1枩墌埲忋傕偡傞偲偼丒丒(;^_^A

5僙儞僠偺儊僢僔儏儔僀儞偑擖偭偨僈僀僪儃乕僪偺忋偵嵹偣偰僶僀傾僗僇僢僩丅

0.8oz偺傾儔儈僪僋儘僗偼慇堐偑擯傟偵偔偄偺偱埖偄偑妝偱偡丅傑偨丄僇僢僥傿儞僌儅僢僩偺忋偵偺偣傟偽僇僢僞乕偱愗傟傞偺偱僇僢僩傕妝僠儞偱偡丅

偨偩丄墴偝偊側偟偱僇僢僞乕恘傪憱傜偣傞偲慇堐偑擯傟偰偟傑偆偺偱掕婯傪巊偆偐丄宆巻偵偱墴偝偊側偑傜宆巻偵増傢偣偰僇僢僩偡傞偲偆傑偔峴偒傑偡丅

僇僢僩姰椆

崱夞偼庽帀嶌嬈拞偺幨恀偼偁傝傑偣傫m(ˉ兠ァ)m

媣乆偵5052傪巊梡丅崱傑偱巊梡偟偰偄偨傕偺偲斾傋庒姳僆乕僾儞僞僀儉偑抁偄傛偆偱偡丅

崱夞偺嶌嬈帪娫丒丒庽帀傪楙傝廔傢偭偰偐傜嵍塃偺棤柺偺僶僊儞僌姰椆傑偱1帪娫15暘丅傕偆彮偟庤嵺椙偔傗傜側偄偲僟儊偱偡偹丅嵟屻偺傎偆偼庽帀偑峝偔側傝巒傔偰偄傑偟偨丅

帺怣偑側偄曽偼丄侾搙偵慡晹崿偤側偄曽偑椙偝偦偆偱偡丅

摿偵庽帀傪崿偤偰僇僢僾偵擖傟偨傑傑偵偟偰偍偔偲峝壔偑憗傑偭偰偟傑偄傑偡丅

僱僈僥傿僽僐傾偲嫟偵僶僊儞僌丅

0.8oz偺傾儔儈僪僋儘僗偺巊梡姶偱偡偑丄

亙椙偄揰亜

僇僢僞乕偱愗傟傞丅

怐傝栚偑棎傟傞偙偲偑側偄偺偱庽帀偑揾傝堈偄丅

亙椙偔側偄揰亜

壙奿偑崅偄

庽帀傪峣傞偲昞柺偑僓儔僓儔丅

乮昞柺傪僣儖僣儖偵偡傞偵偼庽帀傪懡傔偵乯

亙憤崌揑偵亜

庢傝埖偄偑妝側偺偱弶傔偰偺曽偵偼椙偄偲巚偄傑偡丅宱尡幰偼1.0oz 傪梡偄偰庽帀傪峣傝偮偮丄昞柺傪僣儖僣儖偵偡傞曽偑摼嶔偱偡丅

梼偑恀捈偖偵側傞傛偆偵悈暯側斅偺忋偱梴惗偟傑偡丅

偱傕堄奜偲悈暯側斅偼偁傝傑偣傫丅

庤尦偵偁偭偨30儈儕偺斅傕侾倣偺傾儖儈偺妏僷僀僾傪掕婯戙傢傝偵偁偰偰傒傞偲旝柇偵斀偭偰偄傑偡丅偛偮偄斅偼乭悈暯乭偲偄偆屌掕娤擮偼偳偆傕怣梡偱偒側偄傛偆偱偡丅

寢嬊丄僼儘乕儕儞僌偵悈暯側晹暘傪尒偮偗偰偦偙偱梴惗丅僼儘乕儕儞僌傕壓抧乮崻懢乯偺娭學偱旝柇偵孹偄偨傝斀偭偨傝偟偰偄傑偡丅塣椙偔晹壆偺抂偭偙偵悈暯側晹暘傪尒偮偗傑偟偨丅

僱僈僥傿僽僐傾偱僒儞僪僀僢僠偟偰廳傝傪嵹偣偰梴惗偟傑偡丅

曅柺廔椆両偲偙傠偑丄椺偵傛偭偰戝僺儞僠両両両

廳検42.2倗丅偙偺廳検偐傜僐傾廳検22.7倗傪堷偔偲曅柺偺巇忋偘廳検偼19.5倗丅

偙偺傑傑偄偔偲姰惉廳検61.7倗丒丒椉梼偱120倗嫮偵側傞尒崬傒丅

栚昗115側偺偱戝僺儞僠偱偡丅

昞柺偺僋儘僗揬傝偱偼偐側傝庽帀傪峣傞昁梫偑偁傝傑偡丅

傗傓傪摼偢傾儔儈僪偺嬓傪彫偝偔偡傞偙偲偵丅

棤柺偼傾儔儈僪偼慜墢偺庤慜傑偱揬偭偰偄傑偡偑丄昞柺偱偼僇乕儃儞偲偺儔僢僾偼15儈儕掱搙偲偟丄梋暘傪僇僢僩偟傑偟偨丅

棤昞偑旕懳徧偵側傞偺偱偁傑傝岲傑偟偔偁傝傑偣傫偑丄嬯擏偺嶔偱偡丅偙傟偱傾儔儈僪偵媧崬傓庽帀傕娷傔傞偲曅柺偱1.5倗埲忋偼寉偔側傞偱偟傚偆丅

庡梼愙崌晹偺僴乕僪億僀儞僩乮僶儖僒偐傫偞偟傪嵎崬傓晹暘乯偵岺晇傪偟偰傒傑偟偨丅

丒0.15儈儕丂僇乕儃儞僔乕僩傪僗僷乕晽偵丅愙拝嵻傪揾偭偰嵎崬傓偙偲偱嫮搙UP乮偁偲偱憕偒弌偡晹暘偼愙拝嵻傪揾傜側偄偱偍偒傑偡乯

丒僐傾傪儂僕儂僕偡傞嵺偺嶌嬈岠棪UP丅幨恀偱偼暘偐傝偵偔偄偱偡偑丄僇乕儃儞僔乕僩偲捈岎偺曽岦偵傕愗傟栚傪擖傟偰偄傑偡丅

偝偰丄偳偆側傞偙偲傗傜丅

儁僌晹暘偺曗嫮丅

丒嫮搙妋曐偺堊1.6儈儕僇乕儃儞僷僀僾傪杽傔崬傒

丒儁僌偺傔傝崬傒杊巭偵0.15儈儕丂僇乕儃儞僔乕僩傪廲偵嵎崬

昞柺偺僶僊儞僌姰椆丅媰偄偰傕徫偭偰傕偙傟偱偍偍偐偨偺惈擻偑寛傑傝傑偡丅偙傟偱傕偐両偲偄偆偔傜偄偵庽帀傪峣傝傑偟偨丅

崱夞偺僱乕儈儞僌偼A僗僺儕儞丂僇僗僞儉B

崱夞偺婡懱偼庡梼丄悈暯旜梼偼傾僗僺儕儞傪儀乕僗偵儌僨傿僼傽僀偟偰偄傑偡丅

僷僢僋偐傜庢傝弌偟傑偟偨丅僱乕儈儞僌偑偒傟偄偵擖傝傑偟偨丅偄偮傕偼廳検偑婥偵側傞偺偱偝偭偝偲僩儕儈儞僌傪偟偰偟傑偆偺偱僇僢僩嶨偵側傝偑偪偱偡丅

偁偣傞婥帩偪傪梷偊偰丄偰偄偹偄偵僩儕儈儞僌丅懱廳偼偄偐偵丒丒

懱廳應掕丒丒114.3倗両両懳嶔偺峛斻偁傝丅

梊憐埲忋偵儕僇僶儕乕偱偒傑偟偨丂侓~侓 d(佨o佨)b侓~侓

偱傕庽帀傪偐側傝峣傝傑偟偨偺偱丄嵟弶偵揬偭偨棤柺偺傛偆偵僣儖僣儖偵偼側偭偰偄傑偣傫丅傑偨丄昞棤偱庽帀検偺懠偵傾儔儈僪偺嬓傕堎側傝傑偡丅棤昞偱嫮搙偑堎側傞傕偼偪傚偭偲婥偵側傞偲偙傠偱偡丅丂

丂亙廳検僨乕僞乮旛朰榐乯亜|

僇乕儃儞

|

傾儔儈僪

|

僋儘僗庽帀

|

僐傾庽帀

|

僩儕儈儞僌

|

崌寁

|

|

|

棤

|

4+0.5倗

|

3.5倗

|

11倗

|

2倗

|

-1.5倗

|

19.5倗

|

|

昞

|

3.7倗

|

3.1倗

|

9倗

|

1倗

|

-1.5倗

|

15.3倗

|

梼抂偼戝偒偔峣傝崬傫偱偄傑偡丅乮傾僗僺儕儞偺僆儕僕僫儖宍忬乯

慜墢偺張棟偑旘峴惈擻偵戝偒偔塭嬁偟傑偡偺偱丄崱傑偱埲忋偵挌擩偵張棟偡傞偙偲偵偵偟傑偡丅

僒儞僨傿儞僌偟傑偟偨偑丄庽帀偑晄懌婥枴偱偟偨偺偱丄儅僗僉儞僌傪偟偰丄僄億僉僔庽帀傪巜偱悹傝崬傒傑偡丅

偙偺偁偲傕偆堦搙僒儞僨傿儞僌偟傑偡丅

庡梼僕儑僀儞僩偺弨旛丅

偐偄傕偺傪偟偰梼抂傪帩偪忋偘偰梼崻晹傪嶍傝傑偡丅愝寁忋敿妏偼90儈儕乮妏搙偵偡傞偲俈搙庛乯丄偐偄傕偺偺崅偝偼92儈儕偵偟偰偄傑偡丅宱尡揑偵忋敿妏偑愝寁悺朄傛傝彫偝傔偵側傞孹岦偑偁傞偺偱丒丒丅

僒儞僨傿儞僌僽儘僢僋偼捈妏側栘嵽偵仈240偺僒儞僪儁乕僷乕傪僗僾儗乕偺傝偱揬傝晅偗偰偄傑偡丅

嵍塃傪偁傢偣偰棫偰偰傒偰丄妏搙偑懙偭偰偄傞偐妋擣偟傑偡丅

懕偄偰丄僴乕僪億僀儞僩乮偐傫偞偟乯偺弨旛丅

梊傔丄僇乕儃儞僔乕僩傪巇崬傒丅偐偮墱偺柺傕僇僢僩傪擖傟偰偍偒傑偟偨偺偱丄娙扨偵偐偮偒傟偄偵寠傪孈傞偙偲偑偱偒傑偟偨丅

偙偺傾僀僨傾丄偄偗偰傑偡丅

尰暔崌傢偣偱僶儖僒偱僴乕僪億僀儞僩乮偐傫偞偟乯傪嶌傝傑偡丅

| 僄儖儘儞偺僇僢僩傪峴偄傑偡丅掕婯偺棤偵價僯乕儖僥乕僾傪揬偭偰偍偔偲丄掕婯偑妸傜側偄偺偱嶌嬈偑妝偱偡丅僄儖儘儞偼庡梼愙崌偟偨偁偲偵愗傝棧偟傑偡偺偱丄僇僢僞乕傪擖傟傞偺傒偵棷傔偰偍偒傑偡丅 |

|

傾僗僺儕儞傗僒儖僺乕僞乕偺僒僀僩傪嶲峫偵丄梼抂傪僇儔乕儕儞僌丅

挌擩偵儅僗僉儞僌偟傑偡丅

揾憰姰椆丒丒丒旜梼偲僣乕僔儑僢僩丅

僇僢僐僀乕乮帺屓枮懌乯丂||| 乢(丳仱丳;)乛 |||丂

偪傚偭偲岤揾傝偵側傝傑偟偨偑丄廳検偼杦偳憹偊偰偄傑偣傫丅

偄傛偄傛庡梼傪愙崌偟傛偆丒丒偲偟偰丂僱僈僥傿僽僐傾偵嵹偣偨偲偙傠丄庡梼偺屻戅妏偑偢傟偰偄傞偙偲偵婥偑晅偒傑偟偨丅

庡梼愙崌晹傪僐傾偺彫岥柺偵崌傢偣傞偲丄屻戅妏偑憹偊偰偄傑偡丅僐傾偺愒偄儔僀儞偑尦乆偺儔僀儞丅梼抂偱偼愒偄儔僀儞偑懙偭偰偄傑偡偺偱尦偺愝寁偲斾傋傞偲1僙儞僠庛偺屻戅妏偑晅偄偨偙偲偵側傝傑偡丅

愙崌晹傪嶍傞嵺丄屻墢偺曽偑抐柺愊偑彫偝偄偺偱懡偔嶍傟偰偟傑偆偺偱偟傚偆丅

戝偒側塭嬁偼側偄乮埨慡懁乯偲敾抐偟丄偙偺傑傑偵偟偰偍偔偙偲偵偟傑偡丅

僱僈僥傿僽僐傾偱儀僢僪傪偮偔傝丄梼抂傪偐偄傕偺偱帩偪忋偘傑偡丅

愝寁忋敿妏偼90儈儕丄偐偄傕偺偺崅偝偼92儈儕偵偟偰偄傑偡丅

巚偄偮偒偱偡偑儁僌傪廬棃傛傝敄偔偟傑偟偨丅

嵟戝岤3儈儕丅抐柺偼慜墢屻墢傪敄偔峣傝崬傫偱偄傑偡丅

埲慜偼丄暯柺宆傪僨儖僞宆偵偟偰偄傑偟偨偑丄傾僗僺儕儞僆儕僕僫儖偵側傜偭偰挿曽宍偵丅

偦傟偐傜丄庢傝晅偗埵抲傪庒姳拞墰傛傝偵丅偙傟偼扨偵嫮搙晄懌偑晄埨偩偐傜丅儔儞僠帪偵堘榓姶偑偱側偗傟偽椙偄偺偱偡偑丒丒

偪側傒偵傾僗僺儕儞僆儕僕僫儖傕偐側傝拞墰傛傝偵晅偄偰偄傑偡丅