■主翼の製作その1

hayabusa15以降で採用しているcarbolineを使用した主翼のオーバーレイ方法を紹介します。

hayabusaでは、これまでいろいろな主翼の作り方を試してきました。

ここでご紹介するのは2015年現在の最新バージョンです。

直貼り翼のオーバーレイ方法には大まかに下記の3種類があります。

|

分類

|

長所 |

短所

|

|

フルアラミド

|

軽く仕上がる |

剛性が若干不足

表面硬度が低い (ハンドキャッチなどで凹みができ易い) |

|

アラミドDボックス

|

そこそこ軽く |

中間

|

|

フルカーボン

|

剛性が高い |

重くなりやすい。

|

経験的に、主翼剛性が高い方がランチ高度が高く取れると考えています。

従って、フルカーボンで作りたいところなのですが、重くなる。

この問題を解決してくれたのがウラジミールモデルのスプレッドカーボン。商品名は『Carboline(カーボライン) 』

ウラジミールモデルがグライダーの製作専用に製品化したもので、

おなじみのsnipeやblasterに使用されているカーボンクロス(カーボンスプレッド)で、この材料が単体で販売されています。

ところが、このカーボン、金型を用いて製作する工法向きでバギング工法には向いていません。

というのも、普通に使うと表面にピンホールが大量にできてしまうからです。

それで、これを解決する工夫が必要になります。これは追って紹介します。

ここで改めて主翼のオーバーレイに求められる特性について整理してみます

|

特性

|

備考 |

|

|

軽い

|

経験的に、主翼は軽いほうが良い。 |

|

|

剛性が十分

|

経験的に、剛性が高い方がランチが高い。 |

|

|

表面が平滑(鏡面仕上げ)

|

主翼表面の摩擦抵抗を減らすことは |

|

|

デザインが良い

|

性能には関係ありませんが、カッコいい機体 |

|

Hayabusa16

Hayabusaの主翼オーバーレイに用いる材料の説明。(なんだか料理のレシピみたいです。)

|

項目

|

備考 |

|

|

Carboline(カーボライン)

|

ウラジミールモデルのスプレッドカーボン。 |

|

|

アラミド

|

動翼部分に用います。 |

|

|

カーボンUDリボン

|

Carbolineはバイアスで使用しますので |

|

|

薄紙

|

これを用いることで鏡面仕上げにできます。 |

|

|

樹脂(レジン)

|

エポキシ樹脂は定番のアラルダイト5052 |

|

写真は材料の切り出しが終わったところ。

たいへん手間がかかりますう。

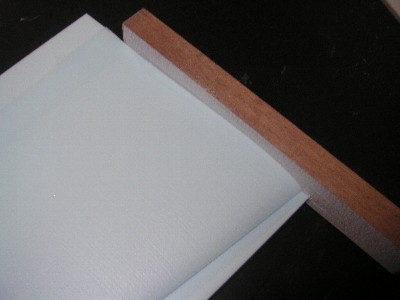

■コアの準備

最初にコアの準備を行います。

(コアカットについてはこちらをご覧ください。)

コアはコアカット時の熱の加わり方の関係で前縁と後縁部分がウイングスパン方向に微妙に縮む傾向があります。

コア接合前にサンディングブロックで小口面の面出しを行います。

この際、力の分布が異なる関係で後縁の方が多く削れてしまう傾向がありますので注意が必要です。

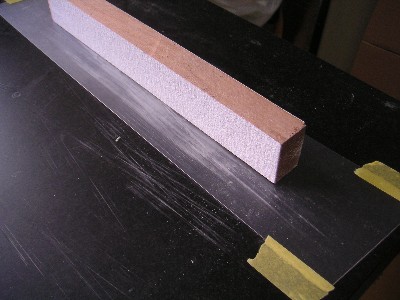

面出し用のサンディングブロック。

直角の出ている角材に#180のサンディングペーパーを貼り付けた単純なものです。これでOK

サンディングの際に、テーブルが傷つきますのでクリアファイルを下敷きに。(でも既に傷がついちゃいました。)

面出しができたコアはスプレーのり77を用いて接合します。

先にネガティブコアを接合してベッドを作り、その上で各コアを接合。

接合が済んだら、サンディング。まず、表面に残された細かいヒゲを削り落とします。

先に#180程度のペーパーで荒削りしてから番手を落とします。

仕上げには3Mのスポンジペーパーが便利です。適度な柔軟性があって、3次元曲面にもフィットします。

番手はFINE(#240〜#320)を使用します。

接合部は目を閉じて手で触った場合でも、どこが継ぎ目かわからない位に仕上げます。

なお、継ぎ目をスムーズにしようとして削っているうちに継ぎ目が凹んでしまう失敗が良くありますので気をつけましょう。コツは面全体を削ることです。ある部分のみを削ろうとすると必ずと言ってよいほど凹みます。

サンディングによる削りカスは水で流すときれいに取れます。私は浴室に持ち込んでシャワーを用いて流します。

バギングまでに水分は十分に乾かすようにしてください。

これでコアが完成。

この主翼コアは21.8dm2。重量は23.3g。

(前縁テープを貼る前の重量です)

最後にヒンジラインを軟らかい鉛筆などで書き込みます。これは、コア側に樹脂を塗る際の目印となります。

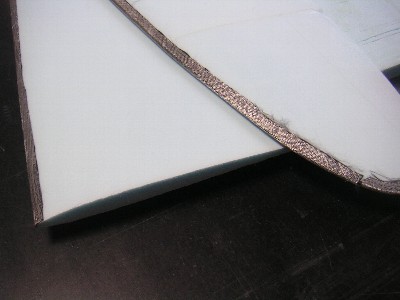

それから、前縁にカーボンテープを貼ります。

前縁用カーボンテープの作り方は次に紹介します。

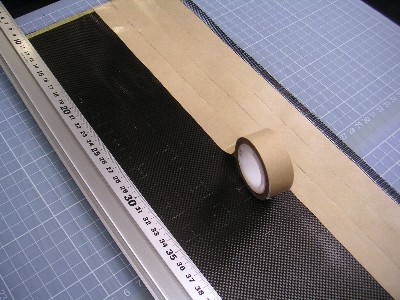

■前縁用カーボンテープ

説明が前後しますが、前縁用のカーボンテープの準備。

その都度作るのが面倒なので一定量をまとめてを準備します。

2.7 oz/yd2(92g/m2)のカーボンクロスに3M 極薄両面テープ(型番: 467MP、厚さ:0.05mm)を貼ります。両面テープは写真のように詰めて貼って、後でにテープ状にカットします。

ちなみに、最終的に前縁部分は削り合わせしますのである程度の厚みが必要。SAカーボンのように平織りのものではなく、通常の撚り糸タイプの方がベターです。

テープ状にカットすると繊維がほつれて難儀しますので、これを防ぐ為にマイクログラス(なるべく薄いもの)を貼り付けておきます。貼り付けはスプレー55を使用します。

スプレーのりはカーボン側に吹き付けた方が貼りやすいでしょう。

最後に巾15〜20mm程度にカットします。

■Carboline(カーボライン)

ウラジミールモデルのスプレッドカーボン。商品名は『Carboline(カーボライン) 』

ウラジミールモデルがグライダーの製作専用に製品化したものですが

今ではさまざまな分野で使用されているようです。

この製品は軽くて強度が高く、DLG主翼には最高の材料だと思います。

ただ、薄い分”抜け”が多く、そのまま用いるとピンホールだらけになります。

ちなみにこのスプレッドカーボンに使用しているカーボン繊維IMS65はTEIJIN系列のTohoTenaxという会社が作っています。

日本のカーボン繊維の技術はこんなところでも活用されています。

Carbolineには色々なタイプがあるようですが市販されているのは以下のタイプ

いずれも繊維がバイアスに配向されていますので材料取り(専門用語で”歩留まり(ぶどまり)”といいます) が

非常に良いです。

|

|

密度g/m2

|

繊維タイプ

|

レイヤー数

|

繊維方向

|

サイズ

|

ハーフサイズ

|

|

SC 26 2/45

|

26 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/45

|

39 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/30

|

39 |

IMS65

|

2

|

+30°/ -30°

|

3100 x 600

|

1550 x 600

|

|

SC 59 3/45

|

59 |

IMS65

|

3

|

+45°/0/ -45°

|

3100 x 600

|

1550 x 600

|

このカーボンの入手は、ウラジミールモデルの商品を扱っているお店であれば

可能なはずですが、管理人はUKのHyperflightより取り寄せています。

最近(2014)は円安により以前に比べると20%以上高く支払う必要があります。

ラジコンマニアにとってはもう少し円高になってほしいものです。

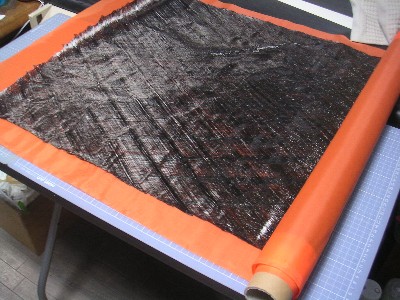

左の写真はCarboline SC39/2/30

繊維が+30°/-30°で配向されています。

オレンジのは養生用の布で、これにくるんで送られてきます。以前はクラフト紙でしたが、昨年途中より布に変わりました。

Carbolineはデリケートなのでカーボン繊維だけで取り扱うととほつれるケースがありますのでこの布が必須です。

左の写真はCarboline SC26/2/45

最初は上の写真にある35gしかなかったのですが、後に発売されました。上の SC39/2/30と比べると繊維量がすくない。 26gのタイプは45°配向のものしかありません。

|

型紙を準備して、ロータリーカッターを用いて養生布ごとカットします。

■アラミド

エルロン部分は35g/m2のアラミドを使用します。現在のところ繊維方向はバイアスに使用しています。

(ラジアルでもよいかもしれませんが試していません)

となみにアラミドのメリットは、

1)軽く仕上がる。

2)ヒンジ部分にはどうせアラミドを入れるので作業を簡単にする

3)ヒンジ部分にカーボンがかかるとエルロンが渋くなりやすい

4)ロゴ入れができる。

ただ、26gのCarbolineを用いる場合はかなり軽くできるので重量的には大差はないかも知れません。

アラミドも型紙を準備します。裁縫道具の”チャコ”で軽く印をつけてカットします。慎重にやらないと繊維がくずれてしまいますが、正確にカットできます。

カットは”アラミドが切れる鋏”を使用します。

■薄紙

Carboline単体だとピンホールが多くできてしまうために薄紙をオーバーレイします。薄紙貼りにすることでピンホールが無くなるのはもちろん、鏡面仕上げにできます。

写真の製品は梱包用(引越しの緩衝材)をビルダーのM氏が大量仕入れしたものを少量わけて頂いたものです。この材料は巾900mm程度ありますのでジョイントせずに使えます、重量は実測値:約14g/m^2

手に入りやすいのは江崎模型のPLYSPANです。PLYSPANは重量12.8g/m^2、サイズ450mm X 600mm。PLYSPANはカラーのものもあってきれいですがカラーの場合は紫外線で褪色するので最近は無地のものを使用しています。無地のものは樹脂を含浸させると透明になります。

しかーし、欠点があります。雨に濡れると紙繊維が湿気を吸い込んで白濁してしまいます。同時にツヤも無くなってしまうので、古臭いかんじになります。これを防ぐためにバギングプレートにクリアー塗料を吹き付けて転写します。これによりクリア塗料層ができて薄紙表面がコートされます。(手間がかかります)

薄紙もカーボンのカットに使用した型紙を用いてカットします。

薄紙はカーボン部分のピンホール防止を目的としていますのでカーボン部分のみにオーバーレイしています。

ピンホールを無くす意味ではアラミド部分も含めて全面にオーバーレイした方が良いのですが、薄紙部分にはクリアー塗料を転写することもあって軽量化を意識した選択です。

ただ、これは39g/m2のCarbolineを使用した際に採用した方法なので、26gのCarbolineだと全面にオーバーレイする選択もあるかも知れません。

■カーボンUDリボン

Carbolineはバイアスで使用しますので、ねじれ方向には強いですが、スパン方向の剛性が不足します。 これを補う為に使用します。

UDとは一方向という意味です。24k24mmのものを使用しています。厚みは0.07mm。R/C sho pKBで販売されています。

■バギングプレート

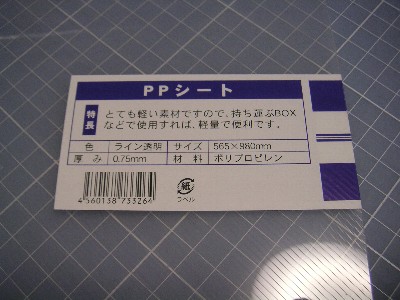

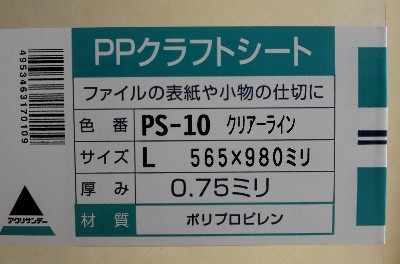

バギングプレートは”マイラーシート”と 呼ばれていますが、この”マイラー”とはたぶん、PET(ペット)樹脂フイルムのブランド名です。つまり、樹脂の名前。(左の写真がマイラーシート)

最近使用しているのは材質がPP(ポリプロピレン)ですので、なんと呼んだらよいのか・・・ということでバギングプレートと呼んでいます。

最近使用しているのは0.75mmのPP(ポリピレン)シート。関西ではメジャーなホームセンター”コーナン”で入手できます。表面にはバイアス目の柄がはいっていますが、裏面は鏡面ですのでこちらを使用します。

このシートの良いところは

・厚みがあるので平滑性が高い

・表面が鏡面仕上げ

・WAXが不要。

サイズ:565x980。これ1枚で3枚のプレートがとれます。即ち、主翼をつくるためには2枚購入する必要があります。

類似品の”アクリサンデー”製のPPシートは外観が同じですが、表面処理がしてあって離型しませんのでご注意下さい。

←このラベルのものはNGです。

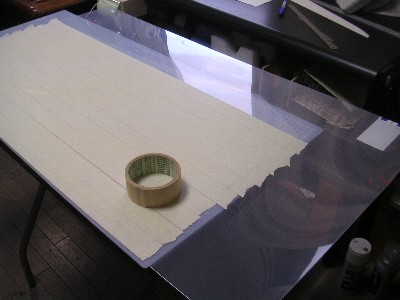

切り出す前に養生テープで養生します。これなら仕上げ面を下にして作業しても大丈夫。 これがない前縁部を削る際には傷だらけになります。

養生が終わったら、主翼のテンプレートを用いて、バギングプレートを切り出します。

バギング時に前縁部分を添わせやすくする為に、前縁10〜15mm位の部分をテーパー状に薄くします。

削り方は左の写真のように大型カッターを垂直に立ててガリガリと削ります。この方法が一番楽です。

この際、プレートを押さえる為に添える左手をカッターで切ってしまうことがありますので、お気をつけください。私は2回も左手をカッターで刺した経験があります。

■バギングプレートの塗装(転写)

バギングプレートの翼端を転写するために着色します。

翼端が目立つようにするのはとても重要なポイントです。うまい人のフライトスタイルを観察すると必ずと言ってよいほど広いエリアを使用してフライトしています。

機体を遠くに出しても姿勢を見誤らない様に視認性を高めることは非常に重要です。視認性を高めるためには蛍光色を用いるケースが多いですが、もうひとつの方法は”コントラスト”を強くすること。カーボンの黒にヴィヴィッドなカラーリングをすることでも視認性があがります。

カーボンに転写する際、着色スプレーを吹いたあとに”ベースホワイト”を吹くことで下地隠蔽性があがります(写真左)。隠蔽性を上げる為に厚塗りするよりは有効な方法です。

着色をした後で、マスキングテープをはがす際に、普通にはがすとマスキングラインがギザギザになってしまいます。(うまく表現できませんが、やってみると実感できます)

塗料マスキングテープをはがす際に、マスキングラインに沿って定規をあてておくことできれいにはがすことができます。

着色ができたら、全面にクリア塗装をします。全面といっても厳密には紙貼り部分に留めています。

クリア塗装なので写真で見ても全くわかりません。悪しからず。

塗料はMr.hobbyのトップコート(Mr.super clear)をし使用しています。この塗料はトップコート専用ですので粒子が細かく、軽く仕上げることができます。吹き付けた際の表面、つまり樹脂を塗る面は裏面になりますので少々の塗りムラは隠れますので気にする必要はありません。

■ネーミングの準備

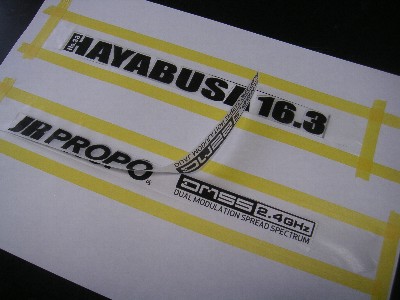

HAYABUSAのネーミングは無地の薄紙にインクジェットプリンターでプリントします。

この薄紙は先に説明したものと同じものです。江崎模型のPLYSPANでもかまいません。また、身近にあるものとしてはティッシュペーパーも使用できます。

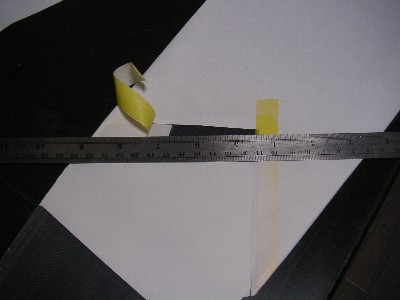

写真のように短冊状に切り出してA4の台紙(普通のプリンタ用紙)に貼り付けてプリントします。

CANONプリンタは用紙を送るゴムローラーが右端から5センチくらいのところにあり、この位置に紙があるとクシャクシャになります。プリントはゴムローラーの位置を避けるようにします。

家庭用プリンターはA4サイズまでですが、裏技としてもっと大きいロゴの作成方法について。

紙のサイズに”ユーザー定義サイズ”を選択することで任意サイズに設定できます。

この機能を用いて210x420に設定します(CANONプリンタ)。これでA4プリンタでもA3の長さまでプリントできるようになります。

台紙はA3コピー用紙のサイズは297x420ミリです。ここから210x420のサイズに切り出して使用します。

プリンタインクは水性ですのでプリント後に急乾燥させると縮んでシワシワになることがあります。

私の場合はバギングの2時間程度前にプリントして使用しています。