■主翼の製作その2(2017年バージョン)

2017年以降で採用しているcarbolineを使用したフルカーボン主翼のオーバーレイ方法を紹介します。

■カーボンクロスの準備

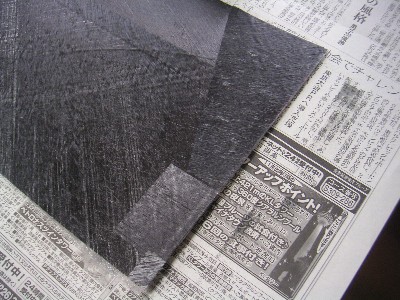

カーボンスプレッドの準備。

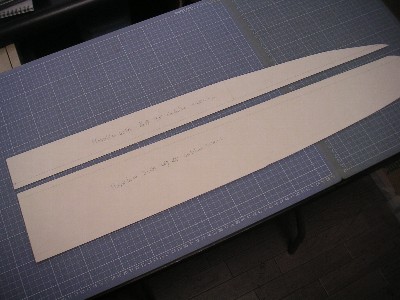

カーボンスプレッド切り出し用のテンプレートを準備することで作業が効率化し、かつ正確に行えます。

私の場合は何機も作るので何度も再利用しています。

カーボンスプレッドはウラジミールモデルのCarboline(カーボライン)を使用します。この製品は軽くて強度が高く、DLG主翼には最高の材料だと思います。

前縁部分はSC39 2/30、後縁SC26 2/45 を使用。

SC26 2/45は軽量ですが、ハンドキャッチなどの際に凹みやすいので前縁部分にはSC39 2/30を使用しています。

Carboline(カーボライン)のラインナップ

|

|

密度g/m2

|

繊維タイプ

|

レイヤー数

|

繊維方向

|

サイズ

|

ハーフサイズ

|

|

SC 26 2/45

|

26 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/45

|

39 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/30

|

39 |

IMS65

|

2

|

+30°/ -30°

|

3100 x 600

|

1550 x 600

|

|

SC 59 3/45

|

59 |

IMS65

|

3

|

+45°/0/ -45°

|

3100 x 600

|

1550 x 600

|

Carboline(カーボライン)はUKのHyperflightより入手できます。

https://www.hyperflight.co.uk/products.asp?cat=Materials&subcat=Spread+Carbon+Fabric

■カーボンUDテープの準備

Carbolineはバイアスで使用しますので、ねじれ方向には強いですが、スパン方向の剛性が不足します。 これを補う為にカーボンUDテープ使用します。

主翼に対して写真の様に配置します。

写真は少しラフに置いています。翼央側は前縁から25%あたり、、翼端側はペグの位置あたりをを中心にして配置します。

左右裏表、全部で4本準備します。

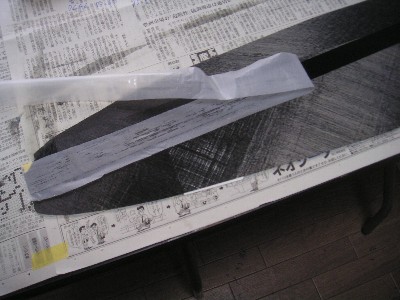

カーボンUDテープはそれ自体がカールしてしまうので離型フィルムに貼ってから使用します。

離型フィルムはポリエチレンのゴミ袋を利用します。

ゴミ袋(70L)を適当な大きさにカットして55のりスプレーを軽く吹き付けます。

ごく軽くでOKです。吹付けすぎると後で剥がれなくなります。

準備したチレンのゴミ袋にカーボンUDテープを載せます。

このままでも良いのですが、後で行う樹脂作業までに異物が付かないように下の写真のように、ゴミ袋を被せてサンドイッチしておきます。

準備完了。

後から載せたゴミ袋は樹脂を塗る際には剥がします。

■樹脂作業

樹脂作業の準備

・机の上に新聞紙

・樹脂混合用カップ(100均でオンザロック用として売られているカップが腰があり、高さも低く使いやすい)

・塗布ローラー

・押さえローラ

・使い捨て紙皿

最初にヒンジのアラミド、 コアの強度部分(前縁カーボン部分、後縁、スパー部分、ペグ回り)に樹脂を塗ります。

ローラーを使って手際よく行います。

いよいよ樹脂作業本番、バギングプレートに均一に樹脂を塗ります。

最初に転写面の大きい面より作業に入ります。これは樹脂の粘度が低いうちに作業を行う事で転写の塗料が剥がれてしまうの防ぐためです。

バギングプレートへの樹脂塗りが終わったら、前縁部分のカーボン(Carboline)を置き、塗布ローラーで樹脂を塗ります。

次に後縁部分のカーボン(Carboline)に少しラップさせながらセットします。

セットしたら上から樹脂を塗ります。

翼央部分とホーン取付部分は補強のカーボン(Carboline)を貼ります。

写真にはありませんがペグ部分も補強します。

トイレットペーパーを載せて押さえローラーで押さえて樹脂を吸い取ります。

トイレットペーパーはシングルタイプがよいでしょう。(吸い取った状態がわかり易い)

吸い取りの目安は、素手で触ってわずかにタック(粘着)感がある状態。でもこれは経験を積まなければ難しいかもしれません。

最後にUDテープを貼ります。

準備しておいたUDテープの片面の離型フィルムを剥がして樹脂を塗った後、剥がした離型フィルムを元通りに貼り付けます。

カッターで4本に切り分けます。

尚この時点では片面にしか樹脂が塗ってありません。

離型フィルムを片面剥がして貼り付け。

もう片方の離型フィルムを剥がします。

離型フィルムを剥がした面にも樹脂を塗って、樹脂塗り作業完了。

翼1枚に30分程度かかります。私の場合、樹脂の粘度が上がり過ぎるのを防ぐために、樹脂は3回練っています。

1回目:コアへの塗布用

2回目:右翼用

3回目:左翼用

樹脂を塗ったバギングプレートをコアに乗せてサンドイッチします。

バギングプレートの位置合わせは集中力の必要な作業です。

樹脂塗りで疲れている上に、手が樹脂でネバネバしているので大変ですがもうひと頑張り、集中して作業を行います。

バギングプレートの位置合わせの精度は仕上がりを大きく左右します。

コアから控え過ぎていると前縁部分が鏡面になりません。一方で深くかぶり過ぎていると吸引が不十分となりバギングプレートがコアに密着しません。

遡って言うと、コアの段階でバギングプレートとコアのサイズ、カーブが一致していることがとても重要です。

ちなみに翼端と翼央部分に貼ってあるマスキングテープはカーボンUDテープテープを貼る際の目印です。

リリースフィルムに挟んでバキュームバッグに入れます。

いよいよ真空ポンプのスイッチを入れて真空引き。

真空引きに関してはこちらをご覧ください。

養生の為にバキュームバッグごとネガティブコアでサンドイッチします。

位置がずれないよに注意しましょう。

ネガティブコアの上から重石を置いて養生します。

写真は冬場なので電気毛布をサンドイッチして保温しています。

■完成

完成!

キュームバッグから取り出すときはいつも期待と不安でいっぱいです。

85gで完成しました。(19.5dm2のナロー翼ですので)

■完成

ランチ高度を獲得する上でナロー翼化は最も有効な手段です。

しかし一般に速度帯域が狭くなり、特に低速域での沈下が大きく、扱いにくいものでありましたが

Snipeの登場によりその常識は覆されました。

hayabusaもランチ高度獲得の為にナロー化に取組むことにしました。

標準翼(21.5dm2)ではAh84に代表される翼厚7%程度の翼型で良い成果が得られましたが、 試行の結果

ナロー翼機では6%程度の薄翼の方が適しており、かつアンダーキャンバーを設けることで良い成果が得られました。

また、従来同様

主翼の軽量化には注意を払い、質量を重心近くに集中させることを重要視しています。

主翼上半角は少なめ。5.5〜6.0度程度。ランチ重視の設定です。

hayabusaで採用しているエアロエルロンホーンです。

エルロンホーンによる気流の乱れを防ぎます。

拡大写真。主翼パイロンとエルロンホーンはほぼツライチに納まっています。

高速でダイブさせても殆ど音はでません。

垂直尾翼はラダーレス仕様。

ランチ時のドリフトを防ぎ、ランチ高度確保に寄与します。

ラダーレスにはデメリットもありますが、ランチの低い管理人にとって高度のアドバンテイジはとても有効に作用しています。

ナロー翼を薄翼で実現する上ではいかにして剛性を確保するかも需要な要素。

その為にはフルカーボン翼は必須です。

ウラジミールの(Carboline)カーボラインは軽量で強度の確保できる非常に優れた材料です。