■主翼の製作その1(2018.01改訂)

直貼り翼のオーバーレイ方法には大まかに下記の3種類があります。

|

分類

|

長所 |

短所・備考

|

|

フルアラミド

|

軽く仕上がる |

剛性が不足

表面硬度が低い (ハンドキャッチなどで凹みができ易い) ということで姿を消しました |

|

アラミドDボックス

|

そこそこ軽く |

中間

自作派にとっては主流でしたが 最近は見かけなくなりました。 |

|

フルカーボン

|

剛性が高い |

重くなりやすいという欠点がありましたが、 |

経験的に、主翼剛性が高い方がランチ高度が高く取れると考えています。

従って、フルカーボンで作りたいところなのですが、重くなる。

この問題を解決してくれたのがウラジミールモデルのスプレッドカーボン。商品名は『Carboline(カーボライン) 』

強度と軽量化を両立という意味でDLG機の性能を画期的に変えました。

ウラジミールモデルがグライダーの製作専用に製品化したもので、

おなじみのsnipeやblasterに使用されているカーボンクロス(カーボンスプレッド)で、この材料が単体で販売されています。

hayabusaでは、これまでいろいろな主翼の作り方を試してきました。

下の写真は2015年バージョン。

Carbolineはピンホールができてしまうということでこれを解決する為に薄紙をオーバーレイしていました。

表面はピカピカの鏡面仕上になります。

主翼表面を鏡面仕上にして摩擦抵抗を減らすことは 機体の抗力低減に大きく寄与する と考えていますが、

一方で、薄紙をオーバーレイすると重量が増してしまうという欠点があります。

特にナロー翼が主流となった現在では、主翼の重量が機体性能に大きく影響すると感じるようになりました。

2016年バージョンでは、薄紙をオーバーレイを無くし軽量化することを重視しています。

新たなテーマとして

|

項目

|

備考 |

|

|

ランチ高度

|

・ 剛性確保 |

|

|

旋回性能の向上

|

・ナローコードに適した翼型の再セレクト |

|

について取り組んでいます。

■コアの準備

最初にコアの準備を行います。

(コアカットについてはこちらをご覧ください。)

コアはコアカット時の熱の加わり方の関係で前縁と後縁部分がウイングスパン方向に微妙に縮む傾向があります。

コア接合前にサンディングブロックで小口面の面出しを行います。

この際、力の分布が異なる関係で後縁の方が多く削れてしまう傾向がありますので注意が必要です。

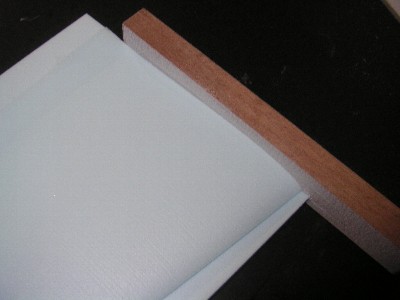

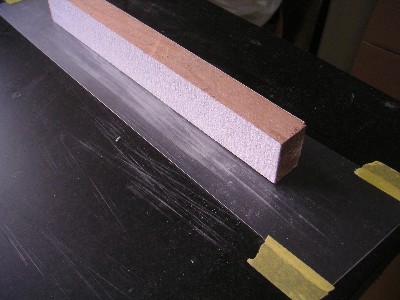

面出し用のサンディングブロック。

直角の出ている角材に#180のサンディングペーパーを貼り付けた単純なものです。これでOK

サンディングの際に、テーブルが傷つきますのでクリアファイルを下敷きに。(でも既に傷がついちゃいました。)

面出しができたコアはスプレーのり77を用いて接合します。

先にネガティブコアを接合してベッドを作り、その上で各コアを接合。

接合が済んだら、サンディング。まず、表面に残された細かいヒゲを削り落とします。

先に#180程度のペーパーで荒削りしてから番手を落とします。

仕上げには3Mのスポンジペーパーが便利です。適度な柔軟性があって、3次元曲面にもフィットします。

番手はFINE(#240〜#320)を使用します。

接合部は目を閉じて手で触った場合でも、どこが継ぎ目かわからない位に仕上げます。

なお、継ぎ目をスムーズにしようとして削っているうちに継ぎ目が凹んでしまう失敗が良くありますので気をつけましょう。コツは面全体を削ることです。ある部分のみを削ろうとすると必ずと言ってよいほど凹みます。

サンディングによる削りカスは水で流すときれいに取れます。私は浴室に持ち込んでシャワーで用洗流します。

バギングまでに水分は十分に乾かすようにしてください。

これでコアが完成。

この主翼コアは21.8dm2。重量は23.3g。

(前縁テープを貼る前の重量です)

こちらは19.5dm2のナロー翼。

バギング前のコア重量17.4g(ヒンジ、前縁カーボン貼付け後)

上記の21.8dm2のコアと比べると、ヒンジ・前縁テープの重量も考慮すると10g近く軽いですね。

ナロー翼であると共に翼厚もかなり薄くしていることに起因します。

フルカーボンで主翼を制作する際は、ヒンジを仕込んでおく必要があります。

ヒンジは1.0ozのアラミドで制作します。

アラミドをカットするのは非常に難しいので、加工性を上げる為にまず、クリアラッカーを吹き付けます。

洗濯(クリーニング)で言う糊付けのようなものです。

クリアラッカーはバギング時にエポキシ樹脂で溶けてしまいますのでバギングには影響ありません。

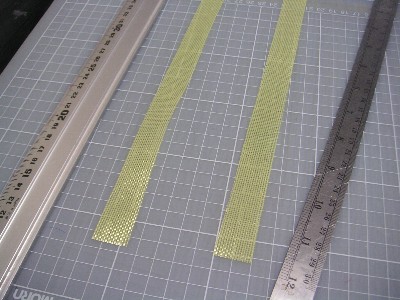

上の工程を経たものを、幅19mmにカットします。(次に説明する溝の幅が20mmなので少し小さくします)

写真はカッターでカットしましたが、難しい場合は、アラミドハサミで編目に沿ってチマチマと切っていく方法もあります。

なお、75センチを1本で準備できると良いですが、無理に1本で準備する必要はなく、途中でジョイントしても構いません。

ヒンジのアラミドにより段差ができないように、コア側を凹ませます。

方法は幅20mmの鋼尺(金属ものさし)を定規に沿ってコアに押し付けて型を付けます。鋼尺は45度程度に傾けながら定規に沿って走らせます。

ちなみに通常の鋼尺は幅25mmあります。幅20mmのものは100均で購入しました。

ヒンジに55のりを吹き付けます。

ヒンジの貼り付け完了。

■前縁用カーボンテープ(一般的な方法)

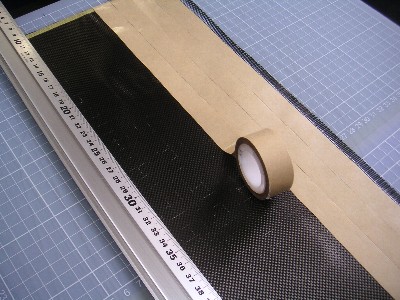

説明が前後しますが、前縁用のカーボンテープの準備。

その都度作るのが面倒なので一定量をまとめてを準備します。

2.7 oz/yd2(92g/m2)のカーボンクロスに3M 極薄両面テープ(型番: 467MP、厚さ:0.05mm)を貼ります。両面テープは写真のように詰めて貼って、後でにテープ状にカットします。

最終的に前縁部分は削り合わせしますのである程度の厚みを確保しておきます。

テープ状にカットすると繊維がほつれて難儀しますので、これを防ぐ為にマイクログラス(なるべく薄いもの)を貼り付けておきます。貼り付けはスプレー55を使用します。

スプレーのりはカーボン側に吹き付けた方が貼りやすいでしょう。

最後に巾15〜20mm程度にカットします。

■前縁用カーボンテープ(改良法)

前縁カーボンテープは、最終的に前縁部分は削り合わせを行うために、厚みのある(通常の撚り糸タイプの)2.7 oz/yd2(92g/m2)のカーボンクロスを用いていました。また、ほつれ止めとして薄手のガラスをオーバーレイしていましたが、手法を変更しました。

従来の方法では前縁カーボンテープの厚みの影響で前縁の形状が崩れてRが大きくなってしまい、翼型が忠実に再現できない点が欠点でした。これはランチ時の抵抗を増やしているとの判断で方法を変更しました。

・平織りのSAカーボンを用いてなるべく薄くする

・1枚で巻き込まず、上側と下側の2枚に分けて貼る。

これを実現する為には前縁の最終的な仕上げ方法を工夫する必要があります。

平織りのSAカーボンを用いると共に、1枚で巻き込まず、上側と下側の2枚で貼り分けて見ました。

理論上、先端の口が開いているということになります。ここはバギング後に処理する必要があります。

結果は別の機会にレポートします。

ウラジミールモデルのスプレッドカーボン。商品名は『Carboline(カーボライン) 』

写真はSC 26 2/45 向こうが透けるくらいです。

ウラジミールモデルがグライダーの製作専用に製品化したものですが

今ではさまざまな分野で使用されているようです。

この製品は軽くて強度が高く、DLG主翼には最高の材料だと思います。

Carbolineには色々なタイプがありますが市販されているのは以下のタイプ

いずれも繊維がバイアスに配向されていますので材料取り(専門用語で”歩留まり(ぶどまり)”といいます) が

非常に良いです。

|

|

密度g/m2

|

繊維タイプ

|

レイヤー数

|

繊維方向

|

サイズ

|

ハーフサイズ

|

|

SC 26 2/45

|

26 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/45

|

39 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

1550 x 600

|

|

SC 39 2/30

|

39 |

IMS65

|

2

|

+30°/ -30°

|

3100 x 600

|

1550 x 600

|

|

SC 59 3/45

|

59 |

IMS65

|

3

|

+45°/0/ -45°

|

3100 x 600

|

1550 x 600

|

このカーボンの入手は、ウラジミールモデルの商品を扱っているお店であれば

可能なはずですが、管理人はUKのHyperflightより取り寄せています。

続いて

CN-modelのスプレッドカーボン。商品名は『Carboweave(カーボウイーブ) 』

一般には入手できないのですが、ウクライナのCN-modelという会社が、Carboline(カーボライン)よりも

クォリティーの高い商品を提供しています。

しかし、この商品は日本からの送金ができず、手に入れるのは難しいです。

(私の場合は知り合いを通じて購入してもらっています)

|

|

密度g/m2

|

繊維タイプ

|

レイヤー数

|

繊維方向

|

サイズ

|

価格(EUR/m2)

|

|

CW 20 2/45

|

20 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

65

|

|

CW 30 2/45

|

30 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

65

|

|

CW 40 2/45

|

40 |

IMS65

|

2

|

+45°/ -45°

|

3100 x 600

|

65

|

ちなみにCarboline(カーボライン)にもCarboweave(カーボウイーブ)にもIMS65というカーボン繊維が用いられています。

IMS65はTEIJIN系列のTohoTenaxという会社が作っています。

日本のカーボン繊維の技術はこんなところでも活用されています。

■カーボンUDリボン

Carbolineはバイアスで使用しますので、ねじれ方向には強いですが、スパン方向の剛性が不足します。 これを補う為に使用します。

UDとは一方向という意味です。24k24mmのものを使用しています。厚みは0.07mm。R/C shopKBで販売されています。

以前に購入したもの(25m)を使い切ったので新しく購入したのですが、以前より取扱がしやすくなった気がします。

■バギングプレート

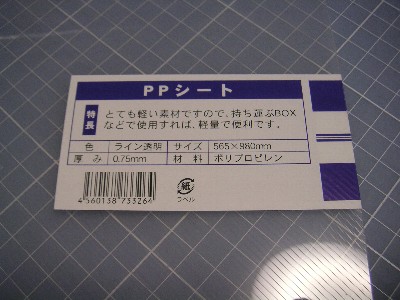

バギングプレートは”マイラーシート”と 呼ばれていますが、この”マイラー”とはたぶん、PET(ペット)樹脂フイルムのブランド名です。つまり、樹脂の名前。(左の写真がマイラーシート)

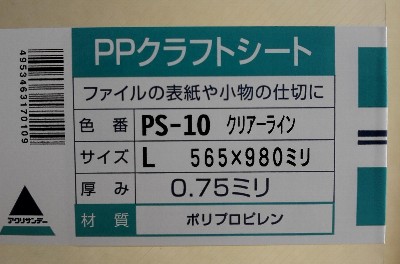

最近使用しているのは材質がPP(ポリプロピレン)ですので、なんと呼んだらよいのか・・・ということでバギングプレートと呼んでいます。

最近使用しているのは0.75mmのPP(ポリピレン)シート。関西ではメジャーなホームセンター”コーナン”で入手できます。表面にはバイアス目の柄がはいっていますが、裏面は鏡面ですのでこちらを使用します。

このシートの良いところは

・厚みがあるので平滑性が高い

・表面が鏡面仕上げ

・WAXが不要。

サイズ:565x980。これ1枚で3枚のプレートがとれます。即ち、主翼をつくるためには2枚購入する必要があります。

残念ながら、この商品は絶版となり、今ではてにはいりません。

類似品の”アクリサンデー”製のPPシートは外観が同じですが、表面処理がしてあって離型しませんので使えません。ご注意下さい。

←このラベルのものはNGです。

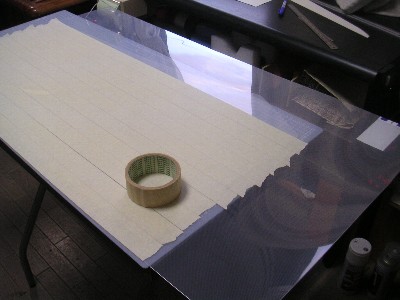

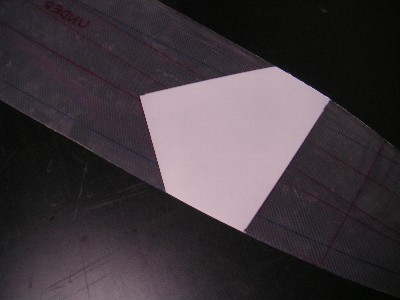

切り出す前に養生テープで養生します。これなら仕上げ面を下にして作業しても大丈夫。 これがない前縁部を削る際には傷だらけになります。

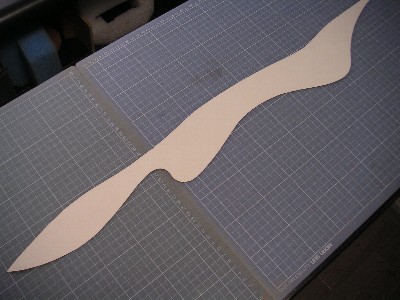

養生が終わったら、主翼のテンプレートを用いて、バギングプレートを切り出します。

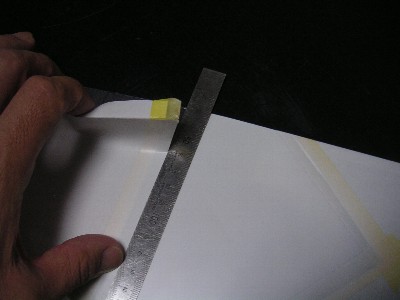

バギング時に前縁部分を添わせやすくする為に、前縁10〜15mm位の部分をテーパー状に薄くします。

削り方は左の写真のように大型カッターを垂直に立ててガリガリと削ります。この方法が一番楽です。

この際、プレートを押さえる為に添える左手をカッターで切ってしまうことがありますので、お気をつけください。私は2回も左手をカッターで刺した経験があります。

■バギングプレートの塗装(転写)

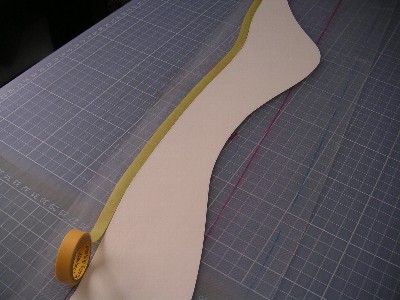

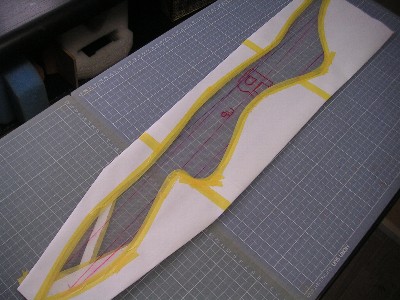

転写による着色を行うためにバギングプレートにマスキングをします。

ランチ高度のUPもあって、広いエリアをサーチできることが重要な要素となってきました。

カラーリングは、デザイン性のみではなく機体を遠くに出しても姿勢を見誤らない視認性を確保する上でも非常に重要な機能を果たします。

写真はhayabusaに用いているテンプレート。このテンプレートの外側をマスクングします。

テンプレートに沿ってマスキングテープを貼ります。巾9mmのマスキングテープを使用すれば、緩やかなカーブであれば追従しますので作業が楽です。

Rが大きい部分は、短く切って少しずつ重ねていくか、もしくはカッターでカットします。もちろん、カッターでカットする場合はバギングプレートを傷付けないように別の場所(カッティングマット上など)でカットした後に貼り付けます。

貼り付けたマスキングテープの外側を紙で覆って、マスキング完了。

視認性を高めるためには蛍光色が最も効果的です。

蛍光色スプレーだけだとカーボンの黒色が隠蔽できない為、重ね吹きします。私の場合は蛍光-->オレンジ-->ベースホワイト(Mr.hobby)を吹きつけています。(次の写真参照)。

着色をした後で、マスキングテープをはがす際に、塗装部分まで剥がれてしまい、マスキングラインがギザギザになってしまいます。

写真にようにうまくマスキングを剥がす方法があります。

今回の様に重ね塗装をする場合、一番最後に塗装をした後、硬化する前にマスキングを剥がすとうまくいきます。(表面硬化するかしないかの段階で剥がす)

もうひとつの方法は、塗料が完全に硬化した後、マスキングラインに沿って定規をあてておくことできれいにはがすことができます。(この方法は直線にしか使えません)

視認性を高める方法のもう一つは”コントラスト”を強くすること。

カーボンの黒にはヴィヴィッドなカラーやコントラストが際立つ白が硬化的です。

私の場合は、表と裏との違いを分かり易くする為に裏面には白を用いています。

■バギングの準備

樹脂はアラルダイト5052。発売元はコスモテックさん。

注意事項はリンク先のホームページをご確認ください。

特に、混合比や十分な攪拌(3分以上)にご注意ください。

あと、経験値ですが

・室温が25度を上回る場合は可使時間が45分位で、それを過ぎると粘度が上がって使いにくくなります。(主翼の樹脂も多めになる)

・室温は15度以下の場合は可使時間が60分位確保できるのでゆったりと作業できます。

・室温は10度以下の場合 硬化養生に関しては電気毛布を用いて促進することをお勧めします。

樹脂は”反応硬化”つまり化学反応で硬化します。分子レベルで、すべての分子が化学反応で硬化するためは24時間〜1週間とも考えられています。

あと、アフターキュアと言われる作業(硬化後に再度加熱養生する)は硬度UPに有効です。未反応部分の反応硬化促進につながるのだと解釈しています。

手際よく短時間で樹脂を塗る為に塗布ローラーを使用します。特に夏場は可使時間が短く、短時間で手際よく作業する必要がありますので必須アイテムです。

紙皿を用いて、なるべく均一に樹脂を吸い込ませます。

毛丈は5ミリ以下のものをセレクトしましょう。毛丈が長いと樹脂を吸いすぎてかえってムラがでます。

これまで、ホームセンターやプロショップで色々と探しましたが、写真ののタイプがベストです。

発売元:ハンディ クラウン

商品名 Rain棒シリーズ ミニ 仕上げ用

毛丈:5ミリ

巾:60ミリ

こちらは以前に使用していた塗布ローラー(今はRain棒を使用)

発売元:PIA株式会社

商品名:いいとも

毛丈:4ミリ

巾:4インチ

巾が長いと使いにくいので写真のようにカットして使用していました。

こちらは押さえローラー。

内装クロスの施工用のプロ向けツールですが最近はホームセンターでも見かけます。

管理人ははローラー部分が”ポリアセタール(ジュラコン)”のものを使用しています。この他にウレタン(透明)や金属のローラーもありますが、ポリアセタールでよいと思います。

主に1.0ozのアラミドの繊維を潰すために使用します。アラミドの繊維を潰すことで表面が平滑(ポンホールを抑える)にするとともに樹脂量も抑えることができます。

アラミドの繊維がローラーに巻きつくような場合は樹脂が多すぎる為です。