■尾翼製作の流れ

| ■尾翼の設計 | |||

|

尾翼の平面形、翼型を決め、平面形の型紙を準備します。 設計手順は尾翼の設計を参照下さい。 |

||

| ■真空装置の準備 | |||

|

尾翼(主翼も)は真空成形しますので真空装置が必要です。 真空ポンプを準備するか、もしくは写真のフードシーラーを準備します。 |

||

|

■バギングプレート準備

|

|

||

|

設計した尾翼の平面形に合わせてバギングプレートを準備します。 前縁側は型紙どおりに、後縁側は型紙より1cm程度大きめにカットします。 |

||

|

■コアの削り出し

|

|

||

|

スタイロフォームから尾翼コアを削り出します。 削り出しは手作業。3次元なので目と手の感覚をたよりとした作業となります。 |

||

|

■バギング

|

|

||

|

エポキシ樹脂を含浸させたクロスをオーバーレイした後、真空装置を用いてコアにオーバーレイします。 |

||

|

■トリミング・ヒンジカット

|

|

||

|

取り出した尾翼の余分をカット、成形した後にヒンジカットします。 |

||

■バギングプレート(2019.7update)

尾翼のバギングプレートは面積があまり大きくないのでいろいろな材料が使えます。

総合的には、少々手間はかかりますがPP製バインダー が良いでしょう。

|

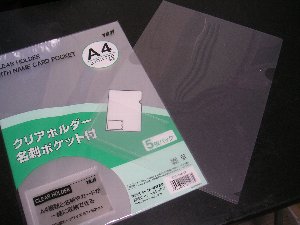

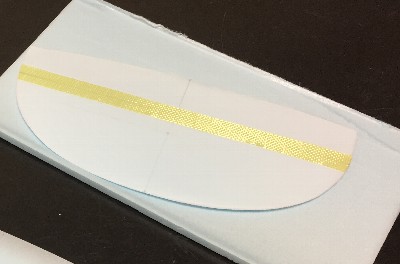

<PP製 クリアファイル> |

|||

|

|

文房具としてどこにでもあるクリアファイル。厚みは0.2〜0.25ミリ。なるべく厚みが厚いものを選んでください。 クリアファイルの材質は一般的にPP(ポリプロピレン)。PPは「難接着材料」なのでワックスなしで離型できます。 <注意> |

||

|

<マイラーシート>

最近はこの材料はあまり使わなくなりました。 毎回ワックスの必要あり少々手間がかかります。 下記に紹介するPPバインダーの方がおすすめです。 しかし、PPバインダーはサイズに限界がありますので大きめの尾翼を作る場合などは マイラーシートが必要となります(マイラーシートは大判で販売されているので ) |

|||

|

|

マイラーとは(たぶん)PET樹脂の一種の呼称です。 一般には手に入りにくい材料です。 主翼バギングに用いる用途として巾610ミリ、厚0.25mm厚マイラーシートが R/C Web Shop Kb さんで販売されています。。 |

||

|

マイラーシートを使用する場合は離型用のブルーワックスを塗り、ウエスでツルツルに磨いてから使用します。 毎回ワックスを塗る必要があるのが少々面倒です。 |

||

|

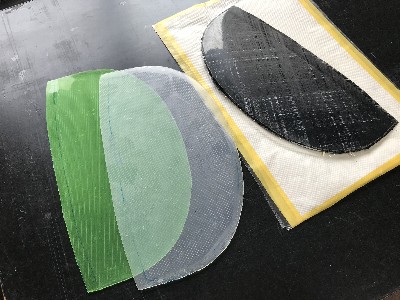

<PP製 バインダー>

平滑度が高く、おすすめの方法です。 表面がツルツルなので鏡面仕上げに出来ます。 |

|||

|

|

A4サイズPP製\100均バインダーをカットして使用します。厚さは0.6ミリ。 厚みがある分表面平滑度が高く、ツルツルピカピカの鏡面仕上げに仕上がります。 尚、購入される場合は「透明」より「色付」の方が作業時の視認性が良いです。 |

||

|

|

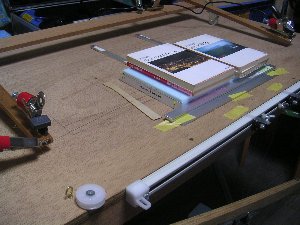

100均でバインダーを調達する際の注意点。 写真上のはクリアフォルダタイプ この2つでサイズが違います。下のルーズリーフタイプの方が一回り大きいのでこちらを調達すると良いです。でも、ルーズリーフタイプはあまり見かけません。製造原価が高いのでしょうか? 尚、表面にバイアスのスジが入っていますが裏面が鏡面であればOKです。もちろん、つや消しタイプのはダメですよ。 |

||

|

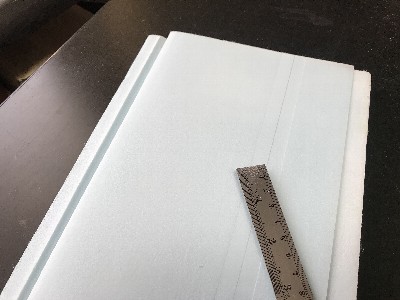

厚みが厚いので、バギング時に前縁のカーブに沿い易くする為にプレートを薄く削ります。 削る際に表面を下にして作業をするので傷を防止する為にマスキングフィルムで養生。 (エアブラシ用のマスキングフィルムを使用しました。幅広のマスキングテープでもよいでしょう) |

||

|

前縁部を削ります。 大型カッターの刃を垂直に立ててスクレーパーとして使用します。この方法だと気持ちよく削れます。コレ、師匠考案の方法です。 この作業が面倒ですが、最もキレイに仕上がります。一度作れば暫く使えます。 理論的にはずっと使えるはずなのですが、7〜8回使うとプレート上に微妙に樹脂が残るようになります。これは梱包テープでバリバリやって剥がします。 |

||

|

昔は5mmとか7mmとかのスライス板からフルスクラッチで削り出していましたが、結構大変でした。 時に、最後の仕上げで後縁を傷つけてそれまでの苦労が水の泡に・・・・てなこともありました。 最近は熱線で翼型にプレカットしています。 主翼のネタではありますが熱線カットの方法は この状態からだと楽に工作できます。 |

||

|

|||

|

尾翼コアを削り出す際の便利な道具。 1)尾翼削り台:そうめんの木箱に5ミリのEPPを貼り付け 2)サンディングブロック 硬質スポンジ+マジックテープのサンディングブロック (ペーパー:#180 マジックテープタイプ) 3)スポンジペーパー 3M スポンジペーパー ファイン(#240-320) |

||

|

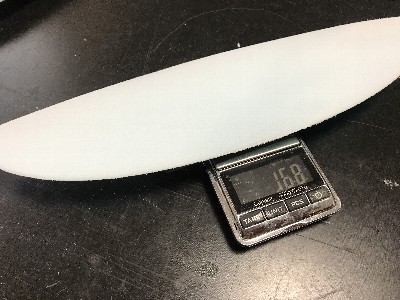

水平尾翼は厚さ4ミリ、垂直尾翼は厚さ6ミリに仕上げます。 薄くしても減らせる重量は僅かです。 それより、強度は厚さの2乗もしくは3乗に比例しますので削りすぎは禁物です。 |

||

|

コア整形の際、削りカスがコアに付着します。そのままではクロス貼りの際に密着を妨げます。 このカスは水洗いすることで簡単に取れます。 |

||

|

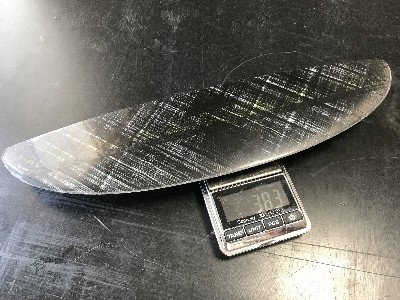

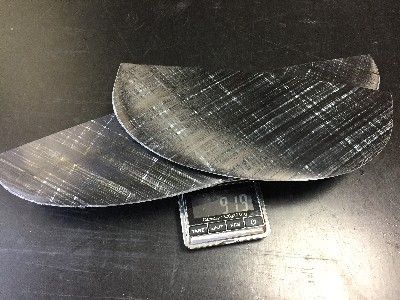

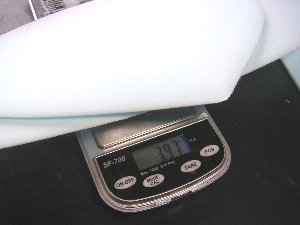

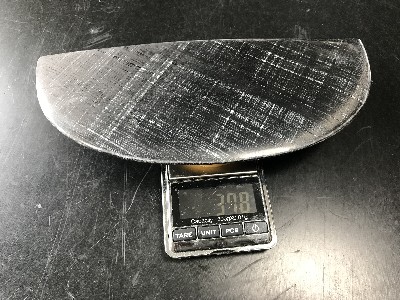

コアの重量は2枚で4g未満が理想ですが、この重量は少し面積を小さくしないと実現できません。 写真は少し面積小さめの実例。 管理人は最近は2枚で4.2g程度になっています。 |

||

|

<マイクログラス>

|

|||

|

マイクログラス(ガラスクロス)は材料が安価なので失敗を気にすることなく気軽にチャレンジできます。 しかし競技用の機体では強度不足です。 マイクログラスによる制作方法は |

||

|

<アラミドクロス>

|

|||

|

マイクロクロスに比べると格段に強度が高いですが、アラミドクロスは独特の”扱いににくさ”があり、慣れが必要です。 アラミドクロスによる制作方法は |

||

|

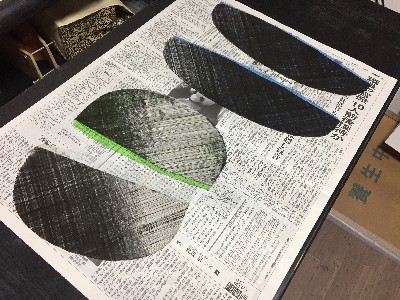

<カーボンクロス(カーボンスプレッド)> |

|||

|

軽量なカーボンスプレッド(あえてカーボンクロスと区別して表現しています)の出現により、競技機の主流になりました。 カーボンスプレッドは機体性能を画期的に向上さました。 ※カーボンスプレッドに関してはこちらをご覧ください。 |

||

カーボンスプレッドを切り出します。この際に型紙を準備すると便利です。

前縁部分は型紙より少し大きめに切り出して下図のようにセットします。

はみ出した部分は硬化後に滑らかにします。

写真の黒いラインがカーボン、グレーのラインがバギングプレートです

軽量に仕上げる為にはウラジミールモデルのカーボンスプレッド『Carboline(カーボライン) 』 のSC 26 2/45もしくはそれより軽いカーボンスプレッドをお勧めします。

筆者は軽く仕上げるためにCN-modelのCW16を使用していましたがあまりに高価なので最近はCW20に切り替えました。

カーボンスプレッドに関してはこちらをご覧ください。

カーボンスプレッドは繊維方向は「バイアス」に切り出しています。これによりねじれ剛性は確保できます。

一方で尾翼スパン方向の剛性が不足しますので後ほど

i)カーボンスパーの割り込み もしくは

ii)カーボンスパーの貼り付け

によって補強を行います。

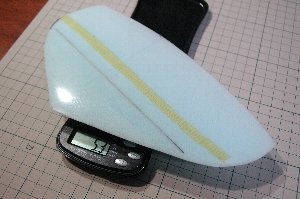

スーパーナロー機用の尾翼コア。

究極に小さく薄くつくりました。

垂直尾翼重量1.82g

水平尾翼重量1.68g

通常の尾翼面積の場合は2gを切ることは難しいです。

コアの状態でそれぞれだいたい2g台の前半になるかと思います。

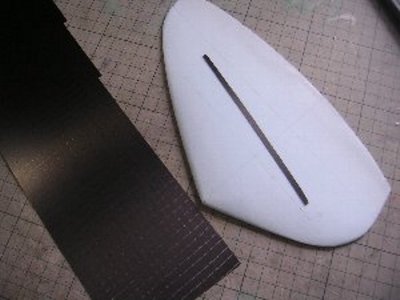

フルカーボンで主翼を制作する際は、ヒンジを仕込んでおく必要があり、 ヒンジは1.0ozのアラミドで製作します。

まず、鋼尺を用いてヒンジを貼るための凹みを作り、凹めた部分にアラミドを貼り付けます。この処理を行っておかないと、仕上がったあとヒンジが出っ張ってしまいます。でも凹み過ぎないように気をつけてください。凹み過ぎると取り返しがつきません。

アラミドの幅は標準15ミリ。軽く作ろうとする場合は12ミリ程度にします。

この幅、鋼尺の幅に影響します。普通に販売している鋼尺は15ミリ幅ですが、どこから見つけたか忘れましたが12ミリの鋼尺ものがあり、これを使用しています。

(写真左側が12」ミリのもの)

ヒンジには1.0ozのアラミドは大変扱いにくい材料です。特にカットがし難い。ですが、クリアラッカーを吹いておくと写真のように「のりが効いた」ようになり、扱いやすいです。尚、クリアラッカーはエポキシ樹脂を塗った時点で溶けて馴染みます。

尚、垂直尾翼のヒンジは、右利きの方は左側、左利きの方は右側となります。これは、ランチ時にラダーが持っていかれないように、ランチ時にリンケージ(ワイヤー)が引張方向に働くようにすることに起因します。

ラダーホーンの高さはなるべく高くしたほうが、ランチ時の”振られ”が少なくて有利ですのでラダーホーンの高さを稼ぐために(ラダーホーンがなるべく出っ張らないようにする為に)ホーンの反対面にヒンジを取り付けます。これにより右利きの人はホーンが右、その影響でヒンジが左側になるという理屈です。

翼型と平面形が対象であれば気にする必要がありません。ひっくり返して使えるので。でも翼型や平面形が非対称の場合は注意が必要です。

写真ではホーンの反対側がヒンジ面。

カーボンスパーの割り込み。

スパーは0.15ミリカーボンキュアシートから切り出します。長さは130〜160ミリ。 コアにカッターを入れてスパー差込む切れ目を入れます。(切れ目は貫通させます)

バギングプレートの上にカーボンスプレッドを載せた状態。このあと、エポキシ樹脂をスポンジで載せていきます。写真のように割箸の先に目玉クリップをつけたものを準備しておき、小さく切ったスポンジを挟んで刷毛代わりにすると便利です。スポンジは使い捨てにします。スポンジは腰がなくふわふわなので2つ折りにしてクリップにはさみます。

コアへも樹脂を塗ります。 塗布場所は、前縁・スパー部・ホーン部・ブーム接合部・ヒンジライン・後縁。 コアに塗る樹脂もうっかりすると重量増の原因になりますので出来るだけ薄く・・が基本です。 尚、前縁部だけは十分に樹脂を塗った方が、トリミング時に削り易いです。

説明用に古い写真を引用しているのですが、よく見ると左の写真は樹脂の量が多すぎますね、これだと塗りすぎで重くなります。樹脂がついたかつかないか位の感じでOKです。

樹脂塗布作業が完了したら、バギングプレートでコアを挟み込みんでリリースフィルムに入れます。

この時、重要なのはコアの前縁とバギングプレートの前縁をピッタリあわせる事。根気良く合わせましょう。コアを整形する時点でコアとバギングプレートの前縁ラインをピッタリあわせておくのがコツです。※写真はバギング後のものですが、バギング前も同じなので代用します。

上の写真でヒゲのように両サイドに出っ張っているのはカーボンスパーです。といってもキュア済のものではなく、5ミリ幅のカーボンクロスを割いたものを使用しています。5052樹脂を塗って貼り付けます。

フードシーラーを使用してバギング。

本来は真空ポンプで真空引きするのが良いのかもしれませんが尾翼程度であればこの方がかなりお手軽です。(1日中真空ポンプを回す必要がないので)

キュア(硬化)後にバギングプバッグから取り出してバギングプレートを外したところ。

DLG機制作において最も自己満足に浸れる時間です。

このあと、前縁、後縁のトリミングを行います。手順としてはまずハサミかカッターで余分な部分をおおよその見当でカットします。

そのあと、エポキシ樹脂の塊がありる場合は#320で、それ以外は#400から#600のペーパーで滑らかにします。

トリミングが終わったらヒンジカット。

カッターで1本だけ切れ目を入れるシングルカット(Vカットレス)ヒンジ。裏面のクロスまで切ってしまわないように注意。

シングルカット(Vカットレス)ヒンジは左のイラストのような工程でカットします。1本目のカットを入れた後、エレベーターを180度折り曲げてカーボンスキンに沿って3ミリ程度のカットを入れます。続いて反対側からカットを入れてコアを掘り出します。 断面が三角形のスタイロ削りカスがでてきます。最後に動翼側のエッジをヘラで潰して完了。

水平尾翼パイロンの拡大写真。

パイロンはスタイロフォームにカーボンクロスを5052樹脂で貼り付けて製作しています。

パイロン内部にはリンケージの通るスペースを作っておきます。

こちらはスーパーナロー翼機用の小さい尾翼。

7.35gで完成しました。

これまでで一番軽くできた尾翼です。